Czujniki temperatury wyposaża się obecnie w szereg elementów wpływających na trwałość oraz dokładność prowadzonych pomiarów. Odpowiedni dobór tych komponentów uzupełniających, jest często równie kluczowy co wybór samego termoelementu.

Czujniki termoparowe

Na dopasowanie czujnika do danego zastosowania, oprócz wyboru termoelementu, może mieć wpływ także obudowa. Realne zastosowania wymagają często aby termopary były zamknięte i zabezpieczone przed wpływami środowiska lub zaopatrzone w oprawę, sondy lub inne elementy optymalnie dopasowane do specyficznych zastosowań. Rysunek 1 prezentuje jeden z kilku typowych projektów przemysłowych czujników temperatury wykorzystujących termopary.

Taki najbardziej typowy czujnik składa się z:

- termoelementu – dwa druty zbudowane z różnych stopów, wytwarzające napięcie gdy wystawi się je na działanie gradientu temperatury;

- osłony – tuba metalowa lub wykonana z innego materiału, zwykle zamknięta z jednego końca. Osłona chroni element termopary przed wpływami czynników środowiskowych;

- bloku wyprowadzeń – zbiór złączy (opcjonalny) ułatwiający podłączanie termopary do urządzenia pomiarowego lub przedłużaczy. Fizyczny projekt wyprowadzeń powinien być taki, aby zabezpieczał przed odwrotnym podłączeniem;

- przedłużaczy termopary – drut przedłużający, wyprodukowany z takiego samego stopu metali jak termoelement (przewód termoparowy) lub z materiałów zastępczych (przewód kompensacyjny).

Kilka słów o osłonach i spoinach

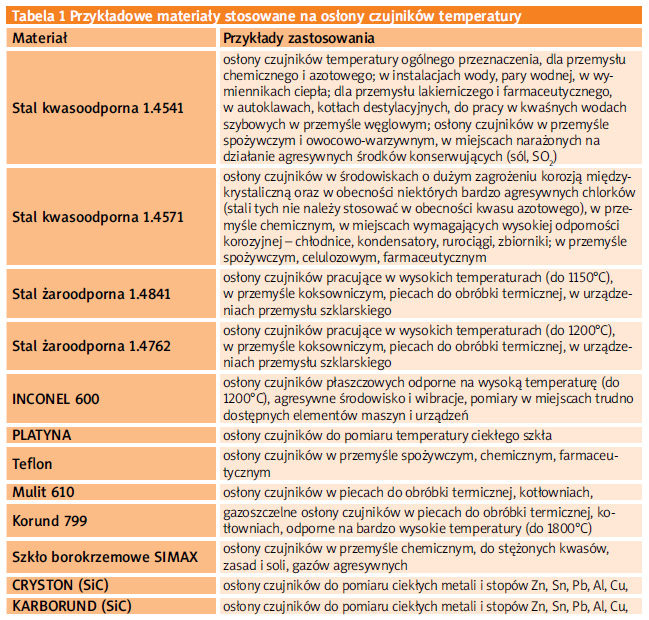

Bardzo ważnym elementem konstrukcyjnym jest osłona czujnika zabezpieczająca termoelement przed zabrudzeniem i fizycznym uszkodzeniem powodowanym przez materiały żrące, płyny i inne czynniki środowiskowe. Powszechnie stosowanymi materiałami osłonowymi są stal, stal nierdzewna, ceramika i porcelana.

Dokonując wyboru materiału osłony czujnika, należy brać pod uwagę zakres temperatury pracy. Niektóre z nich lepiej pasują do wysokich temperatur lub zapewniają dłuższy czas użytkowania w nieprzyjaznym środowisku. Również izolacja umieszczona na termoparze i przewodzie musi zostać oceniona pod kątem wytrzymałości na temperatury i fizyczne uszkodzenia występujące w konkretnym zastosowaniu.

Kolejnym ważnym punktem, który koniecznie trzeba rozważyć przy doborze czujnika temperatury, jest rodzaj spoiny pomiarowej:

- spoina wyeksponowana (SE) – druty termopary są niezabezpieczone. W takim przypadku czujniki mają małą masę termiczną i są wystawiane na bezpośrednie działanie czynników zewnętrznych, co daje najszybszą reakcję na zmiany temperatur. Wadą tego rozwiązania jest podatność na korozję i niska trwałość czujników zaopatrzonych w ten typ spoiny;

- spoina zwarta z osłoną (uziemiona) (SP) – druty termopary są całkowicie zakryte osłoną i połączone z nią. Styk uziemiony daje średni czas reakcji oraz elektryczne połączenie z osłoną. Właśnie połączenie termoelementu z osłoną stanowi w takim przypadku problem, gdyż ewentualne przepięcia lub zwarcia w obwodach elektrycznych, mogą uszkodzić wszystkie czujniki występujące w danych układzie;

- spoina izolowana (SO) – druty termopary są całkowicie zakryte osłoną, ale są od niej elektrycznie odizolowane. Spoina izolowana daje najwolniejsze reakcje na zmiany temperatury ale w zamian za to zapewnia najwyższą trwałość oraz zabezpieczenie przed przepięciami obwodów elektrycznych.

Warto przy tym zaznaczyć, iż całkowity czas reakcji czujnika zależy nie tylko od rodzaju spoiny lecz także od średnicy obudowy, rodzaju materiału użytego do jej wykonania oraz od otaczającego środowiska. Czas reakcji może wahać się od dziesiątych części sekundy do kilkudziesięciu sekund. Dobierając odpowiednią spoinę należy zatem znaleźć rozwiązanie pośrednie pomiędzy czasem reakcji, a trwałością i bezpieczeństwem całego układu. Oczywiście, wszystko zależy od zastosowania i warunków obiektowych.

Błędy obwodów pomiarowych

Gdy termopary zostaną podłączone do końcówek płyt zbierania danych lub innych przyrządów odczytujących, powstają wówczas połączenia z dodatkowymi stykami. Połączenia te mogą generować niepożądane napięcia termoelektryczne, które to z kolei zmniejszają dokładność pomiaru. Powstawanie dodatkowych styków i związane z tym błędy obwodów, zależne są od materiału wykonania poszczególnych elementów konstrukcyjnych czujnika. Przykładowo, miedziana końcówka wyjściowa włożona do miedzianego gniazda, nie będzie generować napięcia, ale już konstantanowa (CuNi) końcówka połączona z miedzianym złączem, spowoduje powstanie styku termopary typu T, które wygeneruje dodatkowe napięcie termoelektryczne. Problem dodatkowych, niepożądanych napięć termoelektrycznych (szkodliwych, „obcych” spin) rozwiązuje się stosując odpowiednio dobrane przewody i złącza wykonane z metali termoparowych (lub kompensacyjnych). Ważnym jest przy tym aby zwrócić uwagę na każdy przewodnik i końcówkę wzdłuż całego obwodu termopary, aby mieć pewność, że w obwodzie nie powstają niepożądane spoiny.

Dryft i wzorcowanie

Defekty termoelementów nie wynikają wyłącznie z mechanicznych uszkodzeń czy złamań, ale także z właściwości fizyczno-chemicznych drutów termoelektrod. W pobliżu spoiny mierzącej termoelementu, pod wpływem wysokiej temperatury, występują zjawiska utleniania i dyfuzji, prowadzące do usuwania niektórych pierwiastków i zmieniające skład chemiczny termoelektrod. To zjawisko, znane jako dryft, prowadzi do stopniowego obniżenia napięcia termoelektrycznego. Z tego względu należy okresowo kontrolować poprawność wskazań termopar, korzystając z usług akredytowanych laboratoriów pomiarowych, posiadających dokładne wzorce odniesienia.

Na zakończenie

Termopary to z pozoru nieskomplikowane konstrukcyjnie i funkcjonalnie, proste urządzenia do kontaktowych pomiarów temperatury. Jak starałem się jednak wykazać, problematyka czujników termoelementowych jest jednak bardziej złożona. Przedstawione w toku niniejszego artykułu kwestie związane z poprawnym doborem czujnika, nie są oczywiście wszystkimi jakie można wymienić. Uznałem jednak, iż to właśnie kwestie osłon, spoin oraz błędów pomiarowych są tematem, który najbardziej interesuje osoby zawodowo związane z pomiarami temperatury w warunkach przemysłowych.