Nowe regulacje prawne, coraz większe podatki od emisji CO2 i wzrost cen gazu sprawiają, że każdy zakład przemysłowy szuka możliwości oszczędzania energii. Jedną z prostszych rzeczy, którą można wdrożyć jest diagnostyka odwadniaczy i analiza ich prawidłowego stosowania. Podczas przeprowadzanej diagnostyki często spotykamy się z błędami montażowymi, źle dobranymi odwadniaczami dla danej aplikacji, czy też z nieprawidłowymi kieszeniami odwadniającymi. Efektem tego jest obniżona sprawność wymiany ciepła, uderzenia wodne i narastające problemy w utrzymaniu linii pary-kondensatu w należytym porządku.

W niniejszym artykule skupimy się na doborze odwadniaczy zarówno na rurociągach przesyłowych, jak i urządzeniach wymiany ciepła. Podpowiemy na co zwracać uwagę przy doborze odwadniaczy i jakie czynniki brać pod uwagę.

WSZYSTKO ZACZYNA SIĘ OD PARY

Para jest niewidocznym gazem wytwarzanym na skutek dodania zewnętrznej energii cieplnej do wody w kotle. Proces wytwarzania pary jest prosty. Należy dodać wystarczającą ilość energii, by podnieść temperaturę wody do punktu wrzenia. Para jest bardzo wydajnym i łatwo kontrolowanym czynnikiem przenoszącym ciepło. Najczęściej służy do transportu energii z miejsca jej wytwarzania (najczęściej kotłownia) do dowolnej liczby miejsc w zakładzie, w którym jest stosowana do ogrzewania powietrza, wody lub ma zastosowanie bezpośrednio w procesach produkcyjnych.

Mówiąc o parze musimy konieczne wspomnieć o procesach wymiany ciepła, które stanowią nieodzowny jej element. Poczynając od rurociągów przesyłowych, ciepło tracone jest poprzez ścianki rurociągów ze względu na niższą temperaturę otoczenia. Efektem tego zjawiska powstawanie kondensatu. Z tego też względu niezwykle istotna jest prawidłowa izolacja, by zminimalizować straty pary. Z kolei, gdy para dotrze do urządzeń wymiennikowych, sytuacja jest zgoła inna, gdyż wymiana ciepła jest pożądana. W wyniku wymiany ciepła, czyli de facto oddania energii z pary do np. powietrza w nagrzewnicy, czy do wody w podgrzewaczach, istotnym jest, by nic nie zakłóciło tego procesu i jak najwięcej energii zostało przekazane z pary.

DLACZEGO ODWADNIANIE KONDENSATU JEST TAK WAŻNE?

Zacznijmy od tego, że kondensat jest produktem ubocznym procesu wymiany ciepła w systemach parowych. W rurociągach przesyłowych powstaje na skutek radiacji, a w urządzeniach grzewczych lub procesowych powstaje w wyniku pożądanego transferu energii – oddania ciepła z pary do podgrzania określonego czynnika. Gdy para pozbędzie się energii – ciepła utajonego, powstały kondensat musi być natychmiast usunięty. Mimo, że zawartość energii w kilogramie gorącego kondensatu jest znikoma w stosunku do kilograma pary, to powinien być powtórnie wykorzystany i zawrócony powrotnie do kotła.

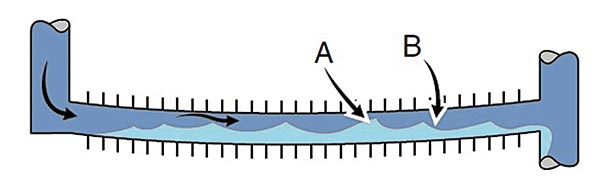

Kondensat gromadzący się na dnie rurociągu może spowodować uderzenia wodne. Para przemieszczająca się rurociągiem z prędkością 150-180 km/h powoduje spiętrzenie kondensatu, przez co powstaną bardzo niebezpieczne fale. Pokazano na rysunku nr 1. Gdy kondensat zablokuje przepływ pary w punkcie „A” , a kondensat w punkcie „B” spowoduje różnicę ciśnienia, para zamieni się w taran wypychając kondensat z ogromną siłą, czego efektem mogą być uszkodzenia rurociągów, kolanek, filtrów, czy zaworów.

Rysunek 1. Układ podgrzewania produktu w kociołku warzelnym

Ponadto, przemieszczająca się woda o bardzo dużych prędkościach może spowodować erozję połączeń poprzez wypłukiwanie powierzchni metalowych.

Para przemieszczająca się rurociągiem z prędkością 150-180 km/h powoduje spiętrzenie kondensatu, przez co powstają bardzo niebezpieczne fale.

KONIECZNOŚĆ ODPROWADZANIA POWIETRZA I CO2 Z RUROCIĄGÓW, CZYLI KONDENSAT TO NIE WSZYSTKO.

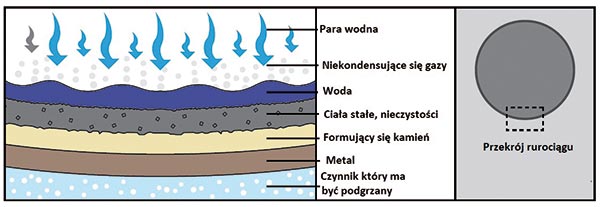

Powietrze obecne jest zarówno przy rozruchu urządzeń, jak i w wodzie zasilającej kocioł. Woda zasilająca może również zawierać rozpuszczone węglany, które uwalniają dwutlenek węgla. Para o dużych prędkościach popycha gazy ku ścianom wymienników ciepła, gdzie mogą blokować procesy wymiany ciepła. Jak wiemy, powietrze jest doskonałym izolatorem, a to z kolei pogłębia znaczenie odprowadzania kondensatu, bo wraz z nim musimy usunąć wspomniane gazy. Na rysunku nr 2 pokazano bariery, które zmniejszają efektywność energetyczną – ciepło pary musi przenikać przez wszystkie warstwy bo podgrzać czynnik.

Rysunek 2. Bariery przeszkadzające w wymianie ciepła

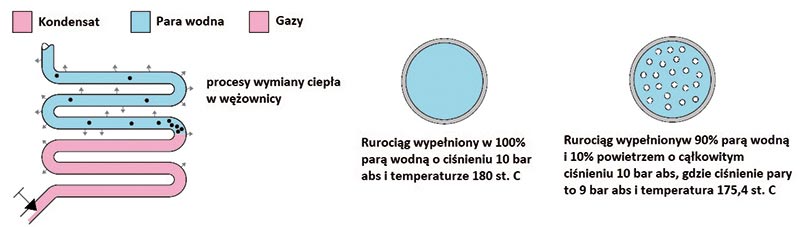

Ponadto, jeżeli niekondensujące się gazy nie są usuwane, to zmniejszają temperaturę pary i mogą stopniowo wypełniać urządzenia wymiennikowe tworząc tzw. korki powietrzne blokując przepływ pary. Pokazano to na rysunku nr 3.

Rysunek 3. Efekt powietrza w rurociągu parowym

Pamiętajmy również, że dwie główne przyczyny powstawania kamienia i korozji wewnątrz urządzeń stanowi dwutlenek węgla i tlen. CO₂ wchodzi do systemu parowego pod postacią rozpuszczonych węglanów w wodzie zasilającej i, po zmieszaniu ze schłodzonym kondensatem, tworzy wyjątkowo żrący kwas węglowy, który może przeżerać rurociągi i wymienniki ciepła. Z kolei tlen dostaje się do systemu w postaci gazu rozpuszczonego w zimnej wodzie zasilającej i nasila działanie kwasu węglowego, co przyspiesza korozję i wżery w powierzchni żelaza i stali.

ODWADNIACZ JAKO STRAŻNIK INSTALACJI PAROWEJ

Jak już wielokrotnie wspominaliśmy, rolą odwadniacza parowego jest automatyczne odprowadzanie kondensatu i powietrza z rurociągów parowych. Oczekujemy od niego jednak znacznie więcej, tj. by minimalizował straty pary wodnej, działał niezawodnie i cieszył się długą żywotnością, odprowadzał niekondensujące się gazy, był odporny na zanieczyszczenia i korozję oraz prawidłowo pracował przy przeciwciśnieniu. Aby cieszyć się wszystkimi wymaganymi cechami, niezwykle istotny jest prawidłowy dobór typu odwadniacza, jego wielkości. Tak aby był on odpowiedni dla panującego ciśnienia roboczego i sprostał ilością kondensatu, który jest do odwodnienia. Ponadto, odwadniacz musi być prawidłowo zamontowany i odpowiednio eksploatowany.

Ze względu na zmienność parametrów roboczych, należy pamiętać o współczynnikach bezpieczeństwa, by odwadniacz był przygotowany na każde okoliczności systemu parowego. Zatem zacznijmy odwadniać nasz system parowy skupiając się na rurociągach przesyłowych i kilku urządzeniach wymiennikowych, w których często użytkownicy borykają się z problemami.

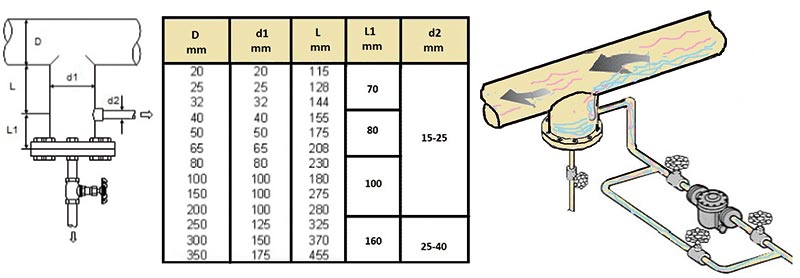

ODWODNIENIE ELEMENTÓW DYSTRYBUCJI PARY

Mówiąc o systemach dystrybucji pary należy wziąć pod uwagę główne rurociągi przesyłowe, kolektory rozprowadzające oraz „nitki” pary stanowiące rozgałęzienia od linii głównej. Wszędzie tam istotne są odwodnienia i projektowanie prawidłowych kieszeni odwadniających. Rysunek nr 4 przedstawia jak prawidłowo powinno się zaprojektować kieszeń odwadniającą.

Rysunek 4. Zasady odwodnień rurociągów przesyłowych

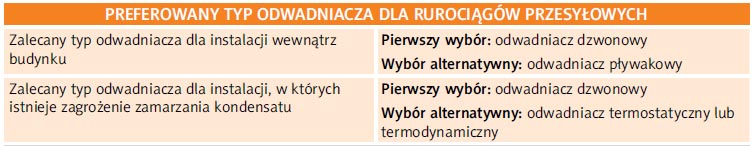

W zakładach produkcyjnych dość często można spotkać błędnie wykonane kieszenie odwadniające. Najczęściej da się zauważyć zbyt małe średnice rurociągów, do których powinien napływać kondensat lub montaż odwadniaczy jest z boku rurociągów parowych. Istotnym jest, by rurociągi przesyłowe były wyposażone w kieszenie odwadniające co 50 do 100 m oraz by odwadniać rurociąg na jego końcu, czyli przed zaworami regulacyjnymi, przy zmianach kierunku przepływu, szczególnie przed podnoszeniem rurociągu do góry. Nasuwa się więc pytanie jaki rodzaj odwadniacza stosować? Pod uwagę należy wziąć czynniki zewnętrzne, czy istnieje możliwość zamarzania kondensatu, czy nie. Ponadto należy rozważyć ciśnienie robocze, rodzaj zabudowy i ilość kondensatu. Najczęściej poleca się odwadniacze dzwonowe z uwagi na odporność przed uderzeniami wodnymi, zanieczyszczeniami, czy świetną pracą przy przeciwciśnieniu. Ponadto, odwadniacze dzwonowe, te w wykonaniu nierdzewnym, odporne są na zamarzanie (patrz Tabela 1).

Tabela 1. PREFEROWANY TYP ODWADNIACZA DLA RUROCIĄGÓW PRZESYŁOWYCH

W przypadku pary przegrzanej odwadniacz pełni swoją rolę w fazie rozruchowej, a następnie powinien być w pozycji zamkniętej. Dla tego typu aplikacji stosuje się odwadniacze bimetaliczne. Pamiętajmy, by odwadniacze montować jak najbliżej kieszeni odwadniających oraz w łatwo dostępnych miejscach, pozwalających na dogodne prace serwisowe w przyszłości.

Tabela 2. PREFEROWANY TYP ODWADNIACZA DLA WYMIENNIKÓW CIEPŁA

Istotnym jest, by rurociągi przesyłowe były wyposażone w kieszenie odwadniające co 50 do 100 m oraz by odwadniać rurociąg na jego końcu.

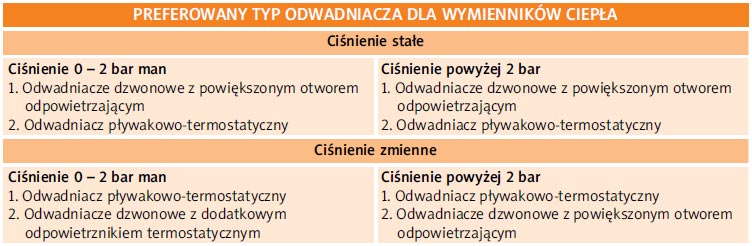

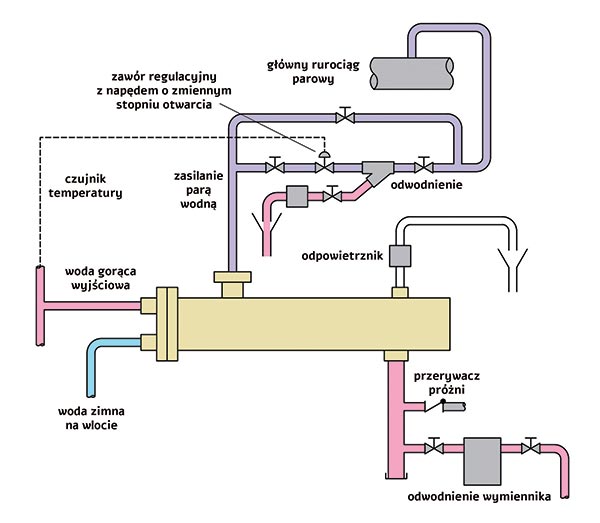

ODWADNIANIE URZĄDZEŃ WYMIENNIKOWYCH

Wymienniki ciepła to jedne z najbardziej powszechnie stosowanych urządzeń w zakładach produkcyjnych. Służą do podgrzewania czynnika, najczęściej wody potrzebnej do procesu czy mycia. Ciśnienie pary oraz jego zmienność determinuje to, jaki rodzaj odwadniacza powinien być zastosowany. Kluczowym faktorem jest zdolność szybkiego odpowietrzania przy niskiej różnicy ciśnień, płynna praca, skuteczne usuwanie brudów i osadów z kondensatu. Cechy te są ściśle powiązane z wydajnością i jakością produktu oraz efektywnością energetyczną. Błędny wybór odwadniacza spowoduje nierównomierne ogrzewanie, niski transfer ciepła lub inne problemy. Niestety częstym błędem jest stosowane odwadniaczy bez uwzględnienia współczynników bezpieczeństwa lub odwadniaczy o cyklicznej charakterystyce pracy. Niektóre urządzenia ogrzewane parą mogą mieć zmienne ciśnienie wynikające z pracy zaworu regulującego, który dostosowuje się do zapotrzebowania na ciepło, a następnie obniża ciśnienie dostarczanej pary poniżej ciśnienia doprowadzonego. Wówczas może okazać się, że ciśnienie po stronie kondensatu jest wyższe niż po stronie pary. Zachodzi wówczas tzw. efekt Stall, czyli problem z podciśnieniem. Kiedy występuje to zjawisko potrzebny jest inny rodzaj urządzenia do odwodnienia tj. kombinacja pompy kondensatu i odwadniacza, by uniknąć problemów z odprowadzaniem kondensatu, uderzeniami wodnymi, spadkiem efektywności energetycznej itp.

Zakładając, że ciśnienie różnicowe jest dodatnie, typowy schemat odwadniania wymienników pokazano na rysunku nr 5.

Rysunek 5. Typowy schemat odwadniania wymienników ciepła

Najczęściej napotykanym problemem podczas odwadniania kociołków parowych są korki powietrze powstające w ich płaszczach.

ODWADNIANIE KOCIOŁKÓW GRZEWCZYCH

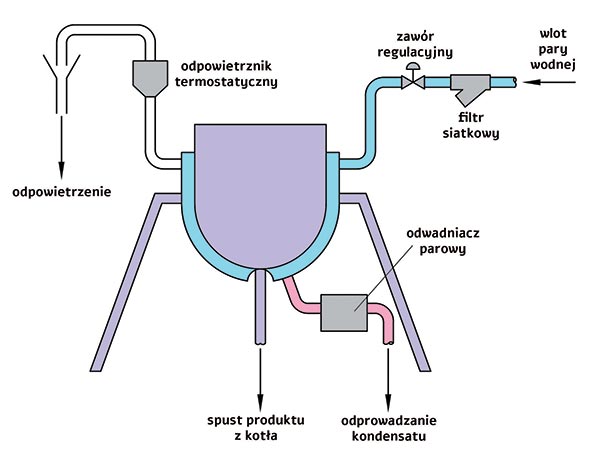

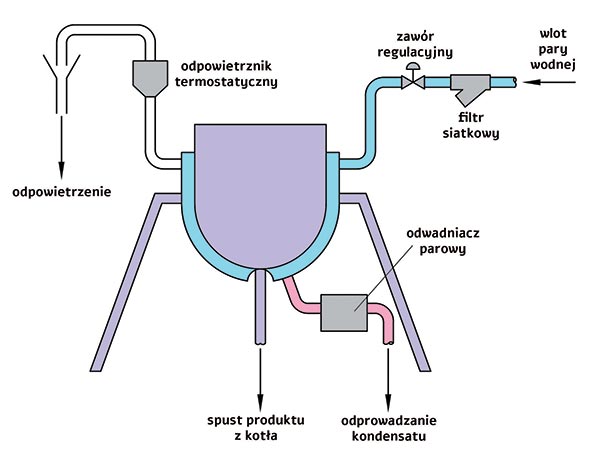

Kociołki grzewcze to zasadniczo naczynia wyposażone w płaszcze parowe, z których oddawana jest energia. Mają bardzo szerokie zastosowanie w przemyśle spożywczym, dlatego warto omówić ich prawidłowe odwadnianie. Otóż najważniejszym i najczęściej napotykanym problemem podczas odwadniania kociołków parowych są korki powietrze powstające w ich płaszczach. Uwięzione powietrze powoduje spadek temperatury. Zazwyczaj proces z wykorzystaniem kociołków, polega na utrzymaniu jednolitej temperatury wsadu – produktu, a krytyczna jest temperatura „gotowania”.

Tabela 3. PREFEROWANY TYP ODWADNIACZA DLA KOTŁÓW WARZELNYCH

Nagromadzone powietrze może spowodować duże wahania temperatury, co w efekcie może spowodować spalenie produktu i/lub spowolnienie produkcji. Mówiąc dokładniej, pod pewnymi warunkami nawet połowa z 1% objętości powietrza w parze może tworzyć warstwę izolacyjną na powierzchni wymiany ciepła i zmniejszyć wydajność nawet o 50%. Kociołki wymagają ciągłego odprowadzania kondensatu, bo jego gromadzenie prowadzi do problemów w regulacji temperatury, spadek wydajności i powoduje uderzenia wodne. Typowy kociołek warzelny pokazano na rysunku 6.

Rysunek 6. Układ podgrzewania produktu w kociołku warzelnym

KOCIOŁKI, WYMIENNIKI, RUROCIĄGI – CIĄG DALSZY NASTĄPI

Te kilka przykładów prawidłowego odwodnienia różnych punktów instalacji parowej pokazuje co należy brać pod uwagę, by dobrze to zrobić. Możliwość gromadzenia się powietrza, występowanie uderzeń wodnych, odprowadzenie dużej ilości kondensatu w krótkim czasie, szczególnie przy zmiennym ciśnieniu, to najważniejszej z warunków jakie należy brać pod uwagę. Świadomość stosowania odwadniaczy parowych w instalacji to tylko połowa sukcesu. Na całość powodzenia składa się ich prawidłowa selekcja i rozważny dobór. Tylko wówczas osiągniemy wysoką sprawność urządzeń wymiany ciepła, wydłużymy ich żywotność i zagwarantujemy większy spokój służbom utrzymania ruchu w ich codziennej pracy. Kociołki, rurociągi przesyłowe czy wymienni ciepła to nie jedyne urządzania czy elementy instalacja, które nie tylko warto ale trzeba prawidłowo odwadniać. Potrzeba odwadniania dotyczy wielu innych elementów takich jak: wężownice, autoklawy, nagrzewnice, paro-grzejki, prasy.

O prawidłowym doborze urządzeń do odwadniania tych urządzeń napiszemy w artykule „Prawidłowe odwadnianie systemów parowych cz. 2.”. Zapraszamy zatem do lektury kolejnych numerów Pod kontrolą.