Obserwując postęp technologiczny w ostatnich dziesięcioleciach szybko dochodzimy do wniosku, że dotyczy on wszystkich gałęzi gospodarki. Nieustający wyścig we wzroście produkcji i wydajności nie omija więc także branży spożywczej. Cały cykl od siewu, poprzez uprawę, zbiór, transport, magazynowanie, pakowanie i dostawę do odbiorcy uległ zautomatyzowaniu i ukierunkowany jest na wzrost efektywności.

Bardzo często finalne dojrzewanie warzyw czy owoców następuje już po zbiorze plonu, w magazynach. Wywoływane jest sztucznie, gdyż przynosi zyski w procesie produkcyjnym – zwalnia miejsce na nowy siew oraz przesuwa etap dojrzewania bliżej etapu dostawy do Klienta, wydłużając tym samym okres przydatności do spożycia. Jakie czynniki wpływają na jakość magazynowania warzyw i owoców. Jak w tym obszarze pomaga metrologia? Spróbujmy przyjrzeć się tym zagadnieniom.

KLUCZOWE MAGAZYNOWANIE

Obecnie z jednego metra kwadratowego uzyskiwane są plony wielokrotnie większe niż w przeszłości. Jednocześnie rolnicy łączą swoje areały tworząc coraz większe obszary produkcyjne. Niejednokrotnie mamy do czynienia z całymi regionami nastawionymi na produkcję tego samego produktu. Tak duża, skoncentrowana produkcja wymaga zaawansowanych technik magazynowania i transportu.

Mamy świadomość, że najnowsze rozwiązania w dziedzinie magazynowania są często dobrze strzeżoną tajemnicą handlową. Istnieją jednak pewne uniwersalne zasady, którymi kierują się wszyscy uczestnicy rynku warzyw i owoców. Podstawowym celem magazynu jest stworzenie takich warunków, aby produkt w nim przechowywany utrzymywał swoją świeżość (wygląd, ciężar, smak, strukturę) jak najdłużej. Specyficzne warunki, a nawet pewien ich ciąg przygotowywany jest pod konkretny produkt. Warunki są zatem inne dla jabłek, inne dla pomidorów i jeszcze inne dla ziemniaków. Mają one jednakże wiele wspólnych cech.

KONTROLOWANA ATMOSFERA KLUCZEM DO SUKCESU

W naturalnym środowisku, po szczytowym procesie dojrzewania, stan owoców i warzyw ulega pogorszeniu.

Towarzyszą temu procesy:

- oddychania,

- odwodnienia,

- rozwoju mikroelementów (choroby),

- zmiany składu i procesy fermentacyjne.

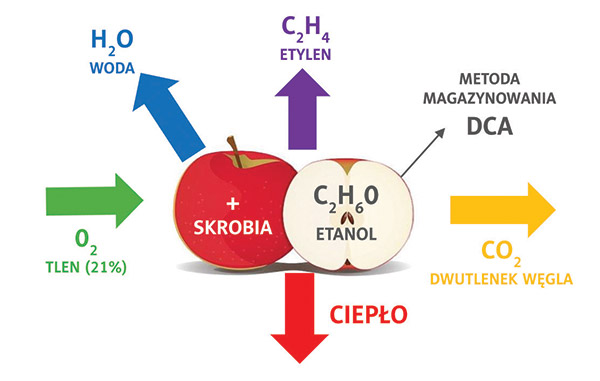

Warzywa i owoce nieprzerwanie uwalniają do otoczenia ciepło, wodę oraz dwutlenek węgla. Oznacza to, że podstawą pomiarów jakie powinny się znaleźć w takim magazynie to właśnie pomiary wilgotności, temperatury oraz CO₂. W języku branżowym istnieje określenie Controlled Atmosphere (CA). Oznacza ono kontrolowanie atmosfery poprzez ciągłe jej monitorowanie oraz redukowanie tlenu. W rezultacie prowadzi to do ograniczenia procesu oddychania i wydłuża okres przechowywania. Istnieją także inne metody jak DCA, gdzie kontrola obejmuje także pomiar fluoroscencji chlorofilu czy wydzielania etanolu. Zaawansowana dynamicznie kontrolowana atmosfera (DCA) ma jeszcze precyzyjniej determinować generowane warunki, mając dodatkową informację o nadchodzących procesach fermentacji.

O₂ i CO₂

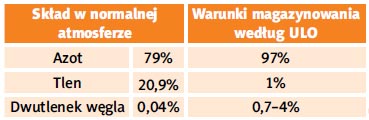

Pod hasłem CA kryje się kilka koncepcji między innymi są to ULO, XLO, ILOS, DILOS, DCE. Przykładowo, ULO (Ultra Low Oxygen) oznacza wypieranie tlenu z magazynu w początkowej fazie magazynowania, XLO (Extra Low Oxygen) – redukcję tlenu jeszcze bardziej poniżej 1%. Brak tlenu wraz ze zmniejszeniem temperatury powoduje, że procesy dojrzewania i oddychania warzyw i owoców zwalniają.

Rysunek 1. Schemat metody DCA

Tabelka 1. Skład atmosfery w magazynie o niskiej

zawartości tlenu

Zwolnienie procesu dojrzewania to pierwszy krok. Choć wolniej, tlen nadal pobierany jest z atmosfery i przetwarzany na dwutlenek węgla. Należy więc uzupełniać braki powyżej poziomu minimalnego, gdyż owoce pozbawione tlenu całkowicie obumrą i nastąpi szybki wzrost fermentacji.

Podstawowym celem magazynu jest stworzenie takich warunków, aby produkt w nim przechowywany utrzymywał swoją świeżość

TEMPERATURA

Magazynowane owoce i warzywa wydzielają energię cieplną. Ciepło to należy kompensować obniżając temperaturę. Przy okazji należy zwrócić uwagę na to, aby nie dochodziło do lokalnych zmrożeń, gdyż nieodwracalnie uszkodzą one strukturę produktu. Należy także zdawać sobie sprawę z tego, że w różnych częściach magazynu występują także różnice temperatury, na przykład w pobliżu ścian czy też elementów chłodzących.

WILGOTNOŚĆ

Aby ograniczyć odwodnienie generuje się wilgotność atmosfery bliską 100%. W warunkach bliskich kondensacji owoce nie wysuszają się, nie tracą na wadze, zachowują pożądaną jędrność. Niestety, kiedy dojdzie do nasycenia i skropleń, każda kropla może stać się zaczątkiem rozwoju mikroorganizmów i potencjalnym źródłem zagrożenia całego procesu. Pojawienie się wody może być wywołane zarówno na skutek mało precyzyjnego układu regulacji, jak też zmian pogodowych (temperatury) na zewnątrz magazynu.

WYMAGANIA W STOSUNKU DO URZĄDZEŃ POMIAROWYCH

Proces CA zaczyna się więc komplikować. Aby przeprowadzić go właściwie potrzebne są urządzenia pomiarowe. Urządzenia te powinny charakteryzować się długoterminową stabilnością w niesprzyjających warunkach, a w szczególności posiadać:

- wysoką odporność technologii na wilgoć (czujniki podgrzewane),

- dokładne pomiary (małe niepewności poniżej 1,5%),

- szybki czas reakcji nawet przy wysokiej wilgotności,

- odporność na zabiegi chemiczne,

- sondy ze stali nierdzewnej (preferowane w przemyśle spożywczym),

- IP65 (również do pomiaru CO₂), czasami IP68,

- konstrukcje szybko zdejmowane, odporne na przekładanie, łatwo wymienne elementy.

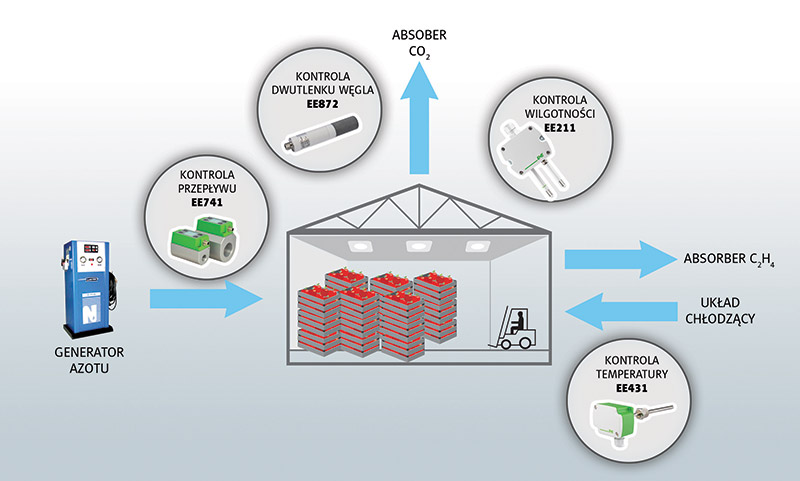

APARATURA POMIAROWA W MAGAZYNIE JABŁEK

Szacuje się, że na całym świecie magazynowane jest od 400 do 600 ton jabłek. Jabłka wśród owoców są produktem, który magazynowany jest najdłużej – nawet do 12 miesięcy. Główne wyzwania w tych magazynach to:

- wilgotność 90…95%,

- temperatura 0…5°C,

- CO₂ 0….5000 ppm,

Długi okres przechowywania wymaga stabilnego i niezawodnego systemu. Do pomieszczeń beztlenowych generalnie obowiązuje zakaz wstępu, więc urządzenia muszą być niezawodne i bezobsługowe.

Rysunek 2. Schemat aparatury pomiarowej w magazynie jabłek

Do tego typu aplikacji proponujemy zastosowanie przetworników wilgotności i temperatury z podgrzewanym sensorem, przetworniki dwutlenku węgla z podgrzewanym modułem pomiarowym i kompensacją zmian ciśnienia, termiczne przepływomierze masowe, a także przetworniki temperatury.

Przetwornik stężenia dwutlenku węgla EE872 wyróżnia się podgrzewanym modułem pomiarowym. Podniesienie temperatury o kilka stopni powyżej otoczenia pozwala obniżyć wilgotność wewnątrz urządzenia, a to zapobiega kondensacji wody oraz korozji. Klasa ochrony IP65 oraz filtr teflonowy zapewniają doskonałą ochronę w zanieczyszczonym środowisku. Pomiar ciśnienia atmosferycznego zabudowany w urządzeniu pozwala na kompensację zmian ciśnienia aplikacji. Zwiększa tym samym dokładność urządzenia. W przetworniku zastosowano wymienny moduł pomiarowy, co pozwala na szybkie i bezproblemowe prace serwisowe.

Termiczny przepływomierz masowy EE741 służy do pomiaru przepływu powietrza i gazów technicznych np. azotu. Czujnik przepływu może być zainstalowany na rurach od DN15 do DN50. Stopień ochrony obudowy przepływomierzy to IP65. Przepływomierz może być elementem układu sterowania – wyposażony jest w wyjścia impulsowe, analogowe 4 … 20 mA lub przekaźnikowe.

Przetwornik wilgotności serii EE211 posiada element podgrzewający okolice sensora pomiarowego. Dzięki temu na sensorze unika się skropleń wody powodujących nieprawidłowe wskazanie 100% wilgotności. To główna zaleta tego rozwiązania. Dodatkowo zmniejsza się ryzyko korozji oraz wykwitów biologicznych na sensorze. Aby jednak obliczyć rzeczywistą wilgotność w aplikacji, w przetworniku występuje odrębny sensor temperatury. Sensor ten może być zamontowany bezpośrednio w przetworniku – wtedy określona zostanie wilgotność powietrza wokół przetwornika. Przy zastosowaniu przewodu, można sensor temperatury wprowadzić w okolice, a nawet pryzmę ziemniaków. Otrzymamy wtedy pomiary w okolicach samego składowanego materiału. Warto podkreślić, że metalowa konstrukcja czujnika pozwala na kontakt z żywnością.

Należy zdawać sobie sprawę z tego, że w różnych częściach magazynu występują różnice temperatury, na przykład w pobliżu ścian czy też elementów chłodzących

MAGAZYNOWANIE WARZYW

Przechowywanie warzyw korzeniowych w kontrolowanej atmosferze wymaga trzech głównych czynników:

- Właściwa wentylacja. Szczególnie na początku odbywa się silne wentylowanie powietrzem zewnętrznym, aby uzyskać odpowiednie przesuszenie i schłodzenie produktu. Następnie wentylowanie ma na celu utrzymywać właściwy poziom stężenia dwutlenku węgla i wydzielanego etylenu. Choć etylen we właściwej proporcji jest korzystny, to jego nadmiar może powodować duże straty przez np. kiełkowanie ziemniaków. W przypadku przechowywania cebuli stosuje się techniki CA/ULO.

- Chłodzenie. Warzywa dłużej pozostają świeże i nadają się do sprzedaży, gdy temperatura jest stale niska. Zmiany temperatury zewnętrznej muszą być korygowane przez wewnętrzne urządzenia schładzające (chilery). Należy jednak uważać, by zbytnio nie wysuszyć powietrza!

- Nawilżanie. Ziemniaki, marchewki, pory, selery, aby nie ulegały nadmiernemu osuszeniu, powinny być przechowywane przy wysokiej wilgotności względnej od 90 do 95%. Stosuje się specjalne nawilżacze ultradźwiękowe, które pozwalają minimalizować osuszanie powietrza wywołane przez urządzenia schładzające.

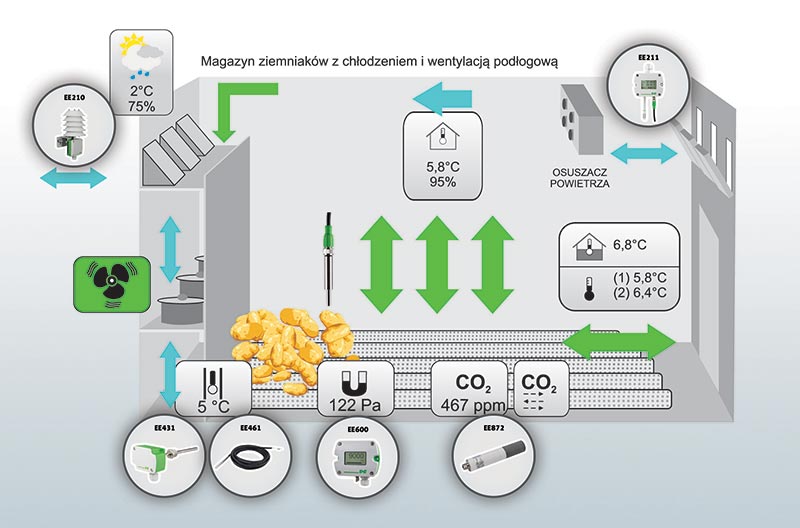

APARATURA POMIAROWA W MAGAZYNIE ZIEMNIAKÓW

Szacuje się, że na całym świecie produkuje się rocznie prawie 400 mln ton ziemniaków. Największym producentem są Chiny z produkcją prawie 100 mln ton. Ziemniaki ze swej natury nadają się do długotrwałego przechowywania, jednak stworzenie optymalnych warunków pozwala na wydłużenie tego okresu przy zachowaniu świeżości. Około 50 mln ton ziemniaków jest przechowywanych w nowoczesnych magazynach. Te największe magazyny mogą przyjąć ponad 5000 ton. Podstawowe wymagania magazynu to:

- wilgotność 90…95%,

- temperatura 5…10 °C,

- CO₂ 3000…5000ppm, max 3%,

- wentylacja powietrzem zewnętrznym (różne typy),

- odporność na zanieczyszczenia aparatury pomiarowej,

- ryzyko wzrostu materiałów biologicznych na aktywnych częściach sensorów.

Do pomieszczeń beztlenowych obowiązuje zakaz wstępu, więc urządzenia muszą być niezawodne i bezobsługowe

W magazynach ziemniaków, podobnie do jabłek, najlepiej sprawdzają się wspominane już przetworniki EE211 z podgrzewanym sensorem oraz przetworniki dwutlenku węgla EE872 z podgrzewanym modułem pomiarowym i kompensacją zmian ciśnienia. W przypadku magazynowania ziemniaków należy także zastosować przetworniki wilgotności EE210 z osłoną radiacyjną do pomiaru warunków zewnętrznych, przetworniki różnicy ciśnień EE600 do określenia prawidłowej wentylacji wsadu i pomieszczenia, a także przetworniki temperatury.

Przetwornik różnicy ciśnień EE600 przeznaczony jest do bardzo dokładnego pomiaru różnicy ciśnień powietrza w systemach wentylacyjnych i klimatyzacyjnych. Może być także stosowany do monitorowania filtrów. Wykorzystany może być do monitorowania kanałów rozprowadzania powietrza.

Rysunek 6. Magazyn warzyw korzeniowych – schemat wentylacji

Przetwornik EE210 Outdoor to z kolei przetwornik wilgotności i temperatury z osłoną radiacyjną, do pomiarów warunków atmosferycznych na zewnątrz budynków.

MAGAZYNOWANE WYMAGA DOKŁADNOŚCI

Magazyny warzyw i owoców to obecnie duże powierzchnie naszpikowane urządzeniami do pomiaru, rejestracji i sterowania. To także olbrzymie zaplecza sprzętu w postaci układów wentylacji, schładzania, nawadniania i regulacji składu atmosfery. Wszystko dograne według najnowszych algorytmów, aby utrzymać optymalne warunki. Jeden mały czynnik pozbawiony kontroli może być początkiem katastrofy. Chociażby zmiana temperatury zewnętrznej. Oczywistą sprawą jest, że słaba izolacja termiczna wpływa na skoki temperatury wewnątrz magazynu. Mniej oczywistym może być fakt, że gdy w magazynie mamy 8°C i 92% wilgotności względnej (optymalne warunki do przechowywania ziemniaków), to punkt rosy wynosi zaledwie 6,78°C. Oznacza to, że jeśli gdzieś w okolicy (np. dachu czy też konstrukcji stalowej) dopuścimy do lokalnego schłodzenia zaledwie o 1,5°C, to nastąpi efekt kondensacji i skropliny wody wpłyną na produkt. Tego staramy się uniknąć, a pomocnym będzie stosowanie urządzeń pomiarowych o podwyższonej klasie dokładności. Podobną kontrolę należy stosować w magazynach dojrzewania, czy też podczas transportu. Te aplikacje jednak przybliżymy w innym artykule.