W poprzednim numerze „Pod kontrolą” pochyliliśmy się nad prawidłowym odwodnieniem systemów parowych. Omówiliśmy istotę prawidłowego odwadniania, przeanalizowaliśmy zagrożenia związane zarówno z zalegającym kondensatem w rurociągach, jak i gromadzeniem się powietrza. Skupiliśmy się także na odwadnianiu urządzeń wymiennikowych i kociołków warzelnych. Kontynuując te zagadnienia, tym razem naszą uwagę skupimy na odwadnianiu wężownic parowych, autoklawów, nagrzewnic i pras.

ODWADNIANIE WĘŻOWNIC PAROWYCH

Zbiorniki z wodą lub chemikaliami bardzo często wyposażone są w wężownice. Dobierając odwadniacze dla wężownic parowych należy trzymać się zasady, która mówi, że podnosząc temperaturę 500 litrów wody o 1°C otrzymamy 1 kilogram kondensatu z pary. Kondensat może być odprowadzany grawitacyjnie lub za pomocą syfonu, w zależności od warunków panujących w wężownicy. Podobnie jak w przypadku wymienników ciepła, kluczowe jest ciśnienie.

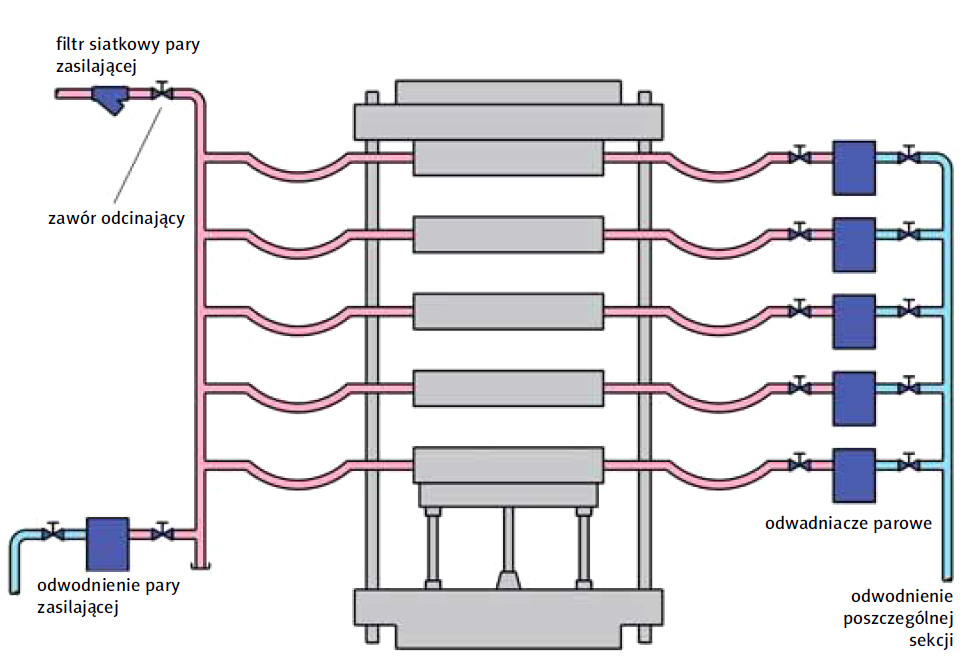

Jeżeli odwodnienie jest grawitacyjne, niezwykle istotne jest umiejscowienie odwadniacza poniżej wężownicy. Przy zmiennym ciśnieniu należy pamiętać o zastosowaniu przerywacza próżni oraz odpowiedniej kieszeni odwadniającej, która wesprze proces odwadniania w jego szczytowym punkcie przy niskim ciśnieniu różnicowym. Należy unikać podnoszeniu rurociągu kondensatu za odwadniaczem celem zapewnienia dodatniego ciśnienia różnicowego. Z kolei jeśli przed odwadniaczem następuje podnoszenie na skutek zastosowanego syfonu, należy użyć odwadniacz dzwonowy DC (z ang. differential condensate controller) z opcją regulacji kondensatu za pomocą by-passu do efektywnego odprowadzania powstającej pary wtórnej.

Sposoby odwadniania wężownic pokazano na rysunku 1.

Rysunek 1. Odwadnianie wężownic parowych

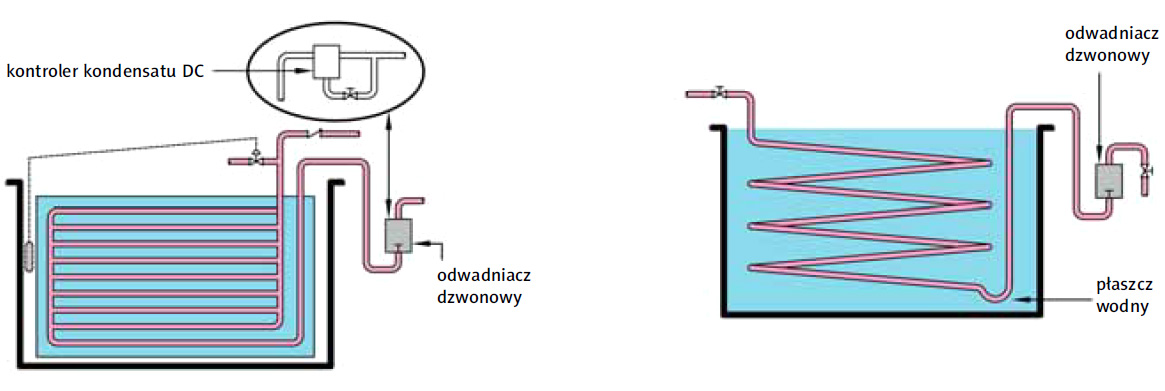

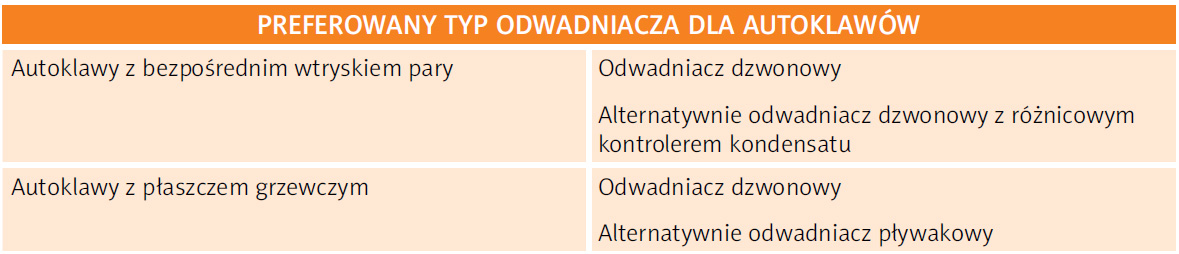

tabela 1

Do autoklawów zaleca się odwadniacze dzwonowe, które są najbardziej odporne na zanieczyszczenia oraz wytrzymują uderzenia hydrauliczne.

ODWADNIANIE AUTOKLAWÓW

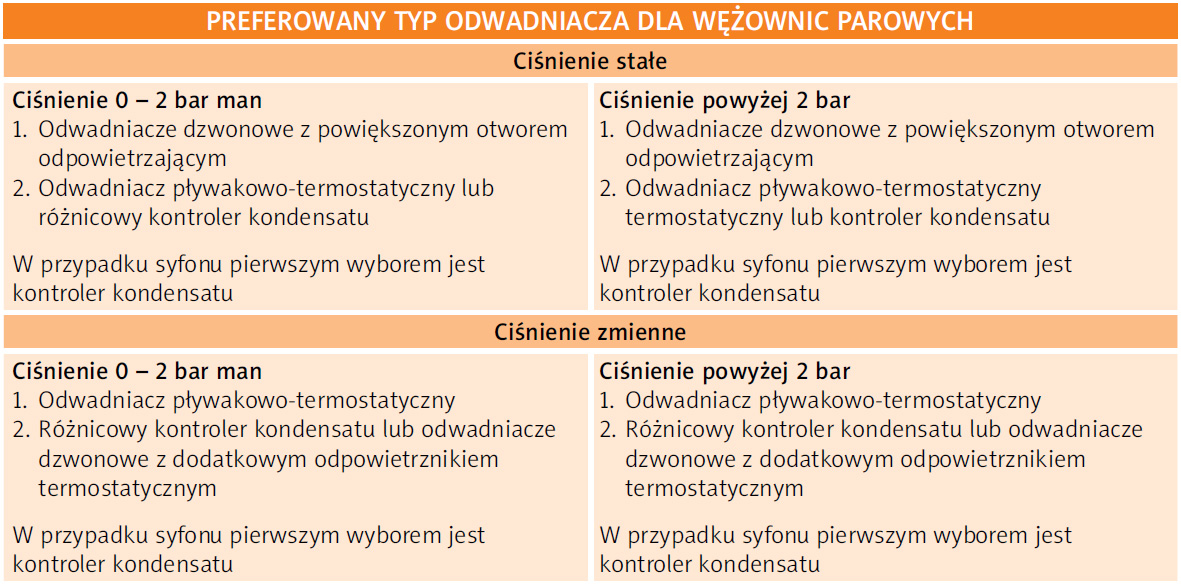

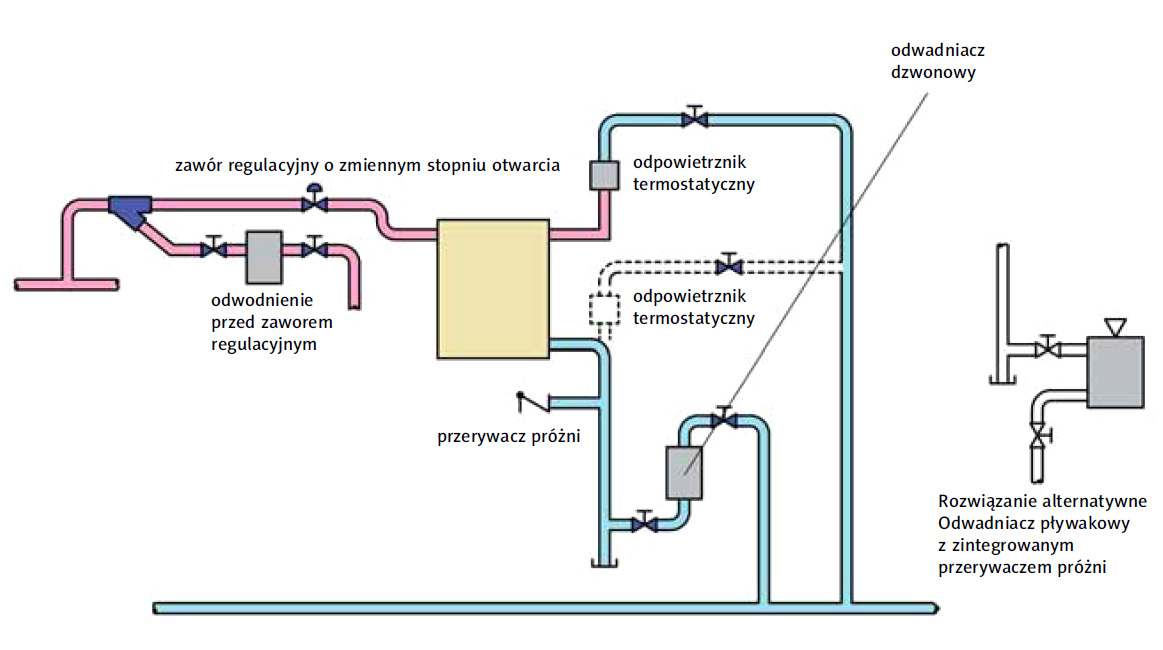

Analizując autoklawy musimy je rozgraniczyć na te z bezpośrednim wtryskiem pary i te z płaszczem grzewczym. W samym procesie zazwyczaj nie ma zmiennego ciśnienia, więc w przypadku autoklawów wyposażonych w płaszcz grzewczy, dobierając odwadniacz należy postępować jak przy wężownicach o stałym ciśnieniu. Warto natomiast skupić się na autoklawach z bezpośrednim wtryskiem pary, w których para wtryskiwana jest bezpośrednio, skutkiem czego jest kontakt z produktem. Efektem tego jest mocno zabrudzony kondensat, który dość często sieje spustoszenie wśród odwadniaczy i nie daje możliwości zawrócenia go do kotła. Najczęściej spotykane problemy to blokowanie odwadniaczy, uderzenia wodne, spadek stopnia grzania produktu. Rysunek nr 2 przedstawia sposób odwadniania autoklawów.

Rysunek 2. Odwadnianie autoklawów z bezpośrednim wtryskiem pary i z płaszczem grzewczym

Zatem jakie odwadniacze rozważać? Przede wszystkim odwadniacze dzwonowe, które są najbardziej odporne na zanieczyszczenia z racji umiejscowienia układu zaworowego w górnej części odwadniacza oraz wytrzymują uderzenia hydrauliczne. Zaleca się stosować odpowietrzniki termostatyczne celem odprowadzania powietrza z układu.

ODWADNIANIE NAGRZEWNIC PAROWYCH

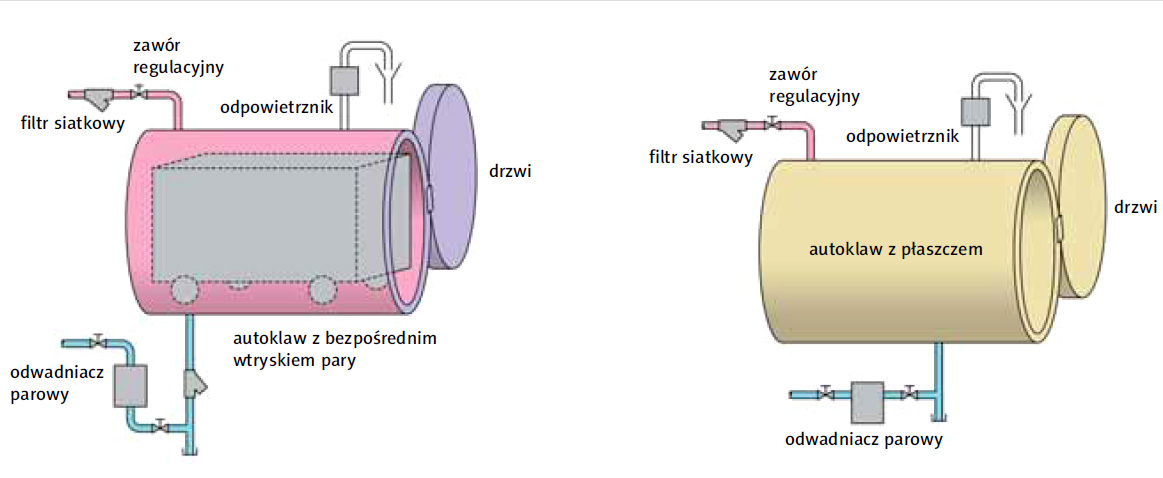

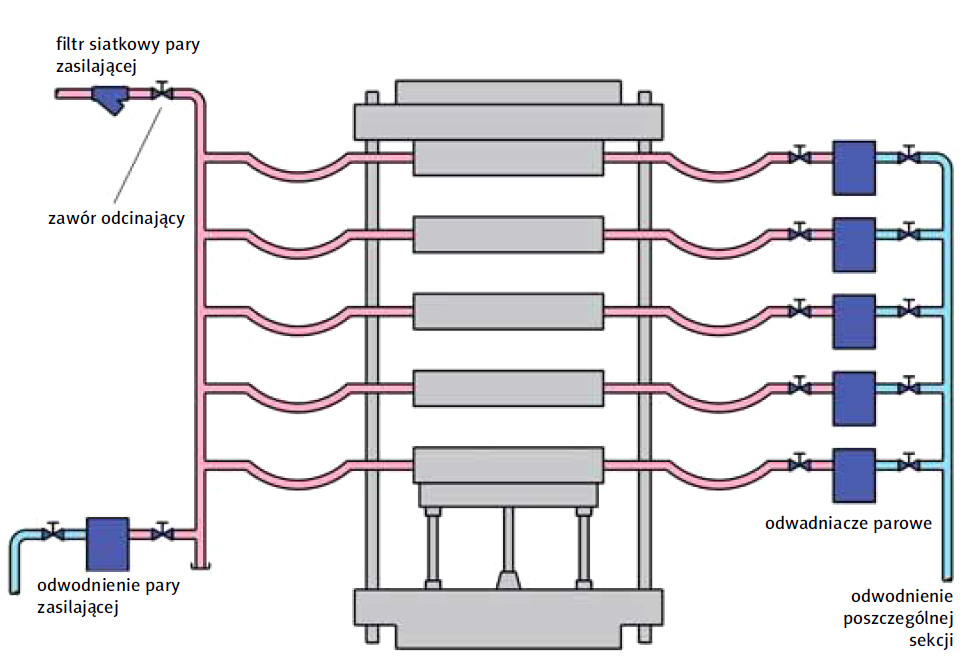

Urządzenia do ogrzewania pomieszczeń, takie jak nagrzewnice powietrza, kaloryfery, czy wężownice parowe, znajdują się praktycznie we wszystkich zakładach przemysłowych, niezależnie od branży. Tego typu aplikacje są na tyle nieskomplikowane, że wymagają bardzo niewielkiej rutynowej konserwacji. W konsekwencji odwadniacze parowe są zwykle zaniedbywane przez długi czas, można nawet stwierdzić, że dość często się o nich po prostu zapomina. Jeden z problemów wynikających z takiego zaniedbania to nieodprowadzony kondensat w wężownicy, co może spowodować jej uszkodzenie w wyniku zamarzania, korozji czy uderzeń wodnych. Odwadniając wężownice grzewcze niezwykle ważne jest to, by każdą rurę traktować indywidualnie. Oznacza to, że nie wykorzystujemy jednego odwadniacza zbiorczego dla kilku wężownic. Istotna jest też jego lokalizacja. Odwadniacz montujemy jak najbliżej odbiornika.

Nagrzewnice wykorzystuje się także w procesach przemysłowych. Służą one przede wszystkim do suszenia papieru, tarcicy, mleka, skrobi i wielu innych produktów. W tym celu wykorzystywane są suszarki lub suszarki tunelowe. W porównaniu z nagrzewnicami powietrza do ogrzewania pomieszczeń, nagrzewnice procesowe pracują w bardzo wysokiej temperaturze, a temperatura sięgająca nawet 260°C nie jest rzadkością. Te ekstremalnie wysokotemperaturowe zastosowania wymagają wysokiego ciśnienia i czasami również pary przegrzanej. Montaż odwadniaczy zaleca się poniżej wężownicy w odległości 250 – 300 mm przy uwzględnieniu zastosowania kieszeni odwadniającej (wspominaliśmy o niej w pierwszej części artykułu) o wysokości co najmniej 150 mm. Zaleca się też stosowanie przerywaczy próżni między odwadniaczem a wężownicą, oraz odpowietrzników na każdej wężownicy.

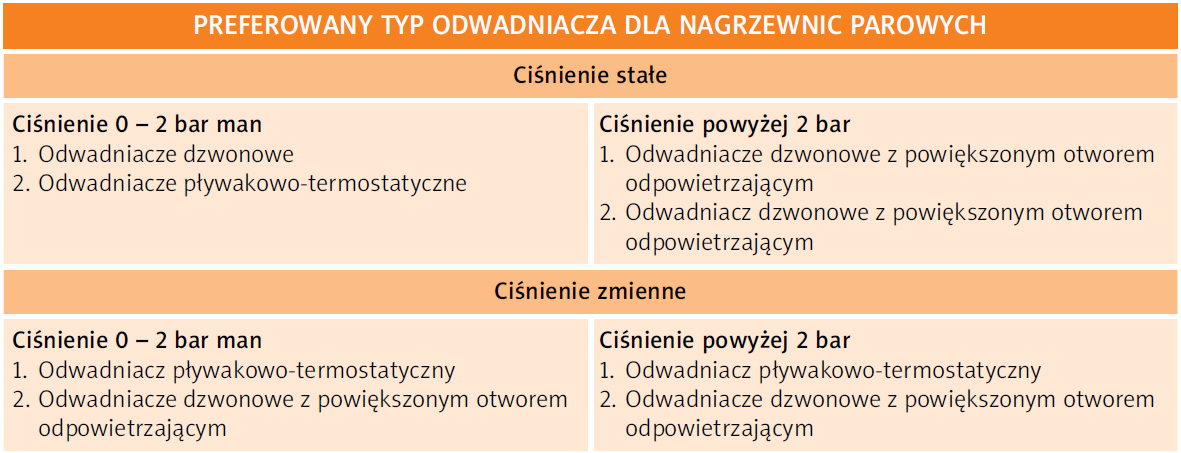

tabela 2

Odpowietrzniki montuje się w górnym punkcie, aby usunąć powietrze i inne nieskraplające się gazy, które mogą powodować korozję. Szczegółowy schemat takiej instalacji pokazano na rysunku nr 3.

Zalecenia odnośnie rodzaju odwadniaczy znajdują się w tabeli 3. Tak jak to miało miejsce w przypadku wężownic montowanych w zbiornikach, rozważamy ciśnienie stałe i zmienne oraz jego wartość.

Rysunek 3. Odwadnianie nagrzewnic parowych

ODWADNIANIE PRAS

Prasy to urządzenia, w których formowane są produkty z tworzyw sztucznych i gumy, takie jak obudowy baterii, zabawki, okucia; formowane i utwardzane są także opony. Ponadto w tego typu urządzeniach sklejki są prasowane i utwardzane klejem. Z prasami, choć innego typu, mamy także do czynienia w pralniach, w których prasy przejmują formę żelazka. Wówczas para wykorzystywana jest tylko z jednej strony produktu. Schemat prasy pokazano na rysunku nr 4.

Rysunek 4. Odwadnianie prasy

tabela 3

Jak zatem dobrać odwadniacz dedykowany do konkretnej prasy? Znając pole powierzchni prasy możemy obliczyć, ile kondensatu powinien odprowadzać odwadniacz. W tym celu wykorzystuje się poniższy wzór:

gdzie:

Qc – to ilość kondensatu w kg/h,

A – pole powierzchni prasy,

R – współczynnik kondensacji podany w kg/h/m² (w tym przypadku możemy przyjąć wartość 35 kg/h/m²)

SF – współczynnik bezpieczeństwa, który w tym przypadku powinien wynieść 3.

Rozważny i prawidłowy dobór oraz sukcesywna konserwacja zapewni utrzymanie wysokiej efektywności urządzeń parowych.

Skoro wspomniałem o współczynniku bezpieczeństwa, warto zatrzymać się na chwilę i wspomnieć o nim w kilku słowach. Współczynniki bezpieczeństwa w każdej aplikacji są inne i mogą wahać się od wartości 1,5 nawet do 10:1. Co to oznacza? Niech przykładem będzie wyżej wymieniona prasa, w której standardowo powstaje 100 kg/h kondensatu. Współczynnik bezpieczeństwa dla pras wynosi 3:1, co oznacza, że odwadniacz powinno się dobrać na wydajność do 300 kg/h kondensatu. Współczynnik uwzględnia wówczas zmienne ciśnienie różnicowe, czy zmiany w prędkościach kondensatu. Stosując go mamy pewność, że dobrany odwadniacz spełnia nasze oczekiwania.

Wracając już do samego doboru, wartości kondensatu dla każdej sekcji (płyty) są niewielkie i zwykle oscylują w granicach kilkudziesięciu kg/h. Co istotne, każda płyta powinna mieć swój indywidualny odwadniacz, tak jak pokazano to na rysunku 4. Tego typu rozwiązanie zapewni maksymalną efektywność prasy i równomierny rozkład temperatury dla danego ciśnienia. Najczęściej stosowanym odwadniaczem jest odwadniacz dzwonowy, ze względu na odporność na zabrudzenia pojawiające się w kondensacie i uderzenia hydrauliczne. Alternatywą dla odwadniaczy dzwonowych są odwadniacze termostatyczne.

KLUCZOWE CIŚNIENIE, ALE NIE TYLKO

Podsumowując, zarówno w tym, jak i w poprzednim artykule omówiliśmy kilka urządzeń wymiany ciepła, w których stosuje się odwadniacze celem skutecznego odprowadzania kondensatu i utrzymywania jak najlepszej efektywności energetycznej.

Zaprezentowane przykłady wskazują, że przy każdym doborze należy rozpatrzeć przede wszystkim ciśnienie na jakim ma pracować odwadniacz, tj. jego wartość i czy jest ono stałe, czy zmienne. Wszak ma to istotny wpływ na nasz dobór, w szczególności na technologię odwadniacza nadającego się dla danej aplikacji. Ponadto przy doborze należy uwzględniać współczynnik bezpieczeństwa.

Najczęściej współczynniki mają wartość 3:1, więc odwadniacz powinien być odpowiednio przewymiarowany, by odprowadzić każdą ilość kondensatu niezależnie od chwilowych warunków pracy. Pamiętajmy również o analizie wykonania materiałowego.

W przypadku odwadniania urządzeń w halach produkcyjnych, nie musimy rozważać możliwości zamarzania kondensatu w okresie zimowym. W punktach odwadniających rurociągi przesyłowe na zewnątrz już jednak tak. Niezbędna jest również analiza zabudowy, gabaryty odwadniacza, kierunek przepływu kondensatu. Rozważny i prawidłowy dobór oraz sukcesywna konserwacja zapewni utrzymanie wysokiej efektywności urządzeń parowych, redukcje awaryjności maszyn, i co równie istotne, większy spokój służb utrzymania ruchu.