VEGA Grieshaber KG jest jedną z najbardziej rozpoznawalnych marek na świecie w zakresie urządzeń do pomiaru ciśnienia oraz poziomu. W zakresie pomiarów ciśnienia firma weszła na rynek w 1993 roku, wprowadzając zarówno klasyczne metalowe cele pomiarowe, jak i nowatorskie w latach 90-tych, ceramiczne cele pomiarowe. Duży wpływ na możliwości firmy w zakresie technologii produkcji ceramiki było przejęcie 6 lat wcześniej firmy z północnych Niemiec, co pozwoliło na rozwój produkowanych przez VEGĘ cel pomiarowych.

PROSTY, NIEWYMAGAJĄCY POMIAR?

W chwili obecnej pomiary ciśnienia wydają się być jednym z najprostszych pomiarów występujących w przemyśle. Właśnie dlatego panuje przekonanie, że w pomiarach tych trudno wprowadzić znaczące innowacje z punktu widzenia użytkownika końcowego. Z drugiej strony ciśnienie jest wraz z temperaturą najczęściej najważniejszym parametrem technologicznym, bez którego nie jest możliwe sterowanie procesem. Jednocześnie każdego roku produkuje się setki tysięcy nowych urządzeń, z których spora część przeznaczona jest na wymianę uszkodzonej aparatury.

Poprawa trwałości i niezawodności urządzeń jest więc wciąż miejscem popisu dla działów B&R. Niniejszy artykuł ma na celu przedstawienie stanu możliwości technologii ceramicznej na początku 2014 roku i powodów wprowadzenia innowacji w technologii CERTEC®, w którą wyposażona jest nowa seria VEGABAR 80.

TRZY MODELE ZAMIAST PIĘCIU

VEGABAR 80 to następca wcześniejszej wersji – VEGABAR 50. Najbardziej widoczną zmianą jest pojawienie się zaledwie 3 modeli przetworników (zamiast 5): z separatorem, z membraną ceramiczną oraz z membraną metalową (klasyczne). Pierwszym modelem nowej serii jest VEGABAR 81 z separatorem, który znajduje zastosowanie w szczególności tam, gdzie wymagana jest wysoka odporność temperaturowa oraz chemiczna. Szeroki wybór separatorów chemicznych, również na kapilarach, oraz materiałów z jakich wykonana może być membrana i jej powłoka sprawiają, że VEGABAR 81 należy do podstawowego wyposażenia przemysłu chemicznego i petrochemicznego.

Kolejnym modelem jest VEGABAR 82, który dzięki swoim właściwościom znajduje zastosowanie w 80% aplikacji. Przetwornik ma wyposażony w wolną od oleju (suchą), pojemnościową, ceramiczną celę pomiarową CERTEC®, wykonaną z tlenku glinu (Al2O3) o niezwykłej czystości 99,9%. Charakteryzuje się ona wysoką odpornością na ścieranie oraz przeciążenia. VEGABAR 82 znajduje zastosowanie począwszy od przemysłu spożywczego, poprzez przemysł papierniczy i wydobywczy, a na oczyszczalniach ścieków kończąc.

Ostatnim modelem serii jest VEGABAR 83 będący idealnym rozwiązaniem dla aplikacji wysokociśnieniowych, niewymagających separatorów chemicznych. Możliwość dostosowania odpowiedniej celi pomiarowej do wymogów aplikacyjnych gwarantuje pewny i niezawodny pomiar przy pomiarze wysokich ciśnień pomp hydraulicznych, jak i produktów agresywnych chemicznie.

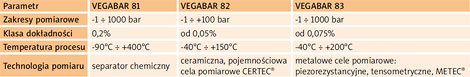

Tabela 1 Podstawowe parametry przetworników ciśnienia/poziomu nowej serii VEGABAR 80

CERTEC® – CERAMICZNA TECHNOLOGIA POMIARU CIŚNIENIA

Cele ceramiczne znane są od 15 lat, a powodem ich wprowadzenia było kilka oczywistych zalet w stosunku do tradycyjnych rozwiązań, na które składają się między innymi niespotykana w innych technologiach odporność na ścieranie (do 20 × większa niż membran metalowych), przeciążalność dochodząca do 120 razy przy małych zakresach rzędu 0,1 bar oraz bardzo dobra stabilność w czasie.

Cele ceramiczne w stosunku do cel metalowych ustępowały jednak dotychczas w takich parametrach jak na przykład brak zakresów mniejszych niż 0,1 bar lub większych od 60 bar. Cele ceramiczne nie były także odporne na wszystkie media agresywne i cechowały się dłuższym czasem reakcji na zmianę ciśnienia przy bardzo dynamicznych aplikacjach oraz dłuższym czasem kompensacji gwałtownych zmian temperatury.

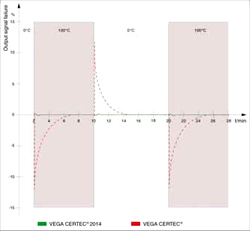

Odpowiedź na gwałtowną zmianę temperatury nowych i starych cel ceramicznych CERTEC

Nowe technologie w zakresie ceramiki pozwoliły na wprowadzenie cel o czasie reakcji 80 ms, czyli około 3 razy szybszych w stosunku do starszej technologii wymagającej ponad 200 ms. Problem reakcji na szybką zmianę temperatury np.: w przemyśle spożywczym (proces sterylizacji) rozwiązano poprzez dodanie, oprócz standardowego czujnika temperatury znajdującego się za celą pomiarową, drugiego czujnika zlokalizowanego zaraz za membraną. Dzięki temu nawet najmniejsza zmiana temperatury może zostać wychwycona, a algorytm zapewnia pełną kompensację każdej gwałtownej i szybkiej zmiany temperatury.

Dodatkowym atutem ceramicznych cel pomiarowych CERTEC® nowej generacji wyposażonych w czujnik temperatury umiejscowiony blisko procesu, jest możliwość odczytu wskazań temperatury z dokładnością ±2K. Wartość zmierzonej temperatury może zostać przesłana dalej do systemu za pomocą dodatkowego wyjścia sygnałem 4 … 20 mA. W wielu aplikacjach pozwoli to na wyeliminowanie oddzielnego czujnika temperatury.

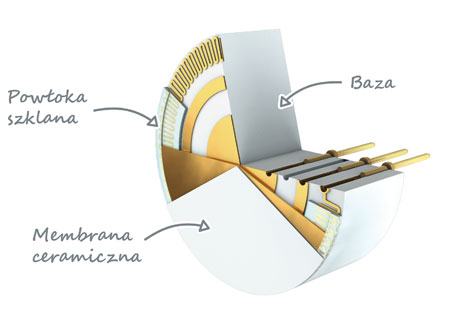

Nowa technologia zmniejszyła również typową dla tego typu cel pomiarowych wrażliwość na bardzo wysoką wilgoć utrzymującą się przez długie okresy czasu wokół przetwornika. Dotychczas przedostanie się wilgoci lub innych substancji przewodzących do wnętrza celi pomiarowej, wpływało na zmianę pojemności kondensatorów odpowiedzialnych za pomiar ciśnienia. Powodowało to niewłaściwy odczyt mierzonej wartości, ponieważ przetwornik nie był w stanie wykryć przyczyny zmian pojemności. W celach pomiarowych nowej generacji cała powierzchnia zarówno kondensatora referencyjnego, jak i pomiarowego, została pokryta cienką warstwą szkła. Zapobiega to kontaktowi elektrod z substancją, która przedostała się do wnętrza celi pomiarowej.

Jednocześnie powoduje to jednakową zmianę stałej dielektrycznej dla całej celi pomiarowej – zarówno dla kondensatora odniesienia jak i pomiarowego. Dzięki temu możliwe jest wyznaczenie współczynnika, który może zostać matematycznie skompensowany w wyniku pomiarowym, zwiększając tym samym odporność czujnika na kondensację.

Oprócz przedstawionych powyżej rozwiązań zastosowanych w celach ceramicznych nowej generacji CERTEC®, przetworniki VEGABAR 82 posiadają również wiele innych przydatnych cech. Jak można było zauważyć w Tabeli 1, maksymalny zakres pomiarowy wynosi obecnie 100 bar, co stanowi znaczne rozszerzenie w stosunku do przetworników VEGABAR 52, dla których maksymalny zakres wynosił 60 bar. Zwiększony zakres przetworników VEGABAR 82 zwiększa tym samym zakres aplikacji, w których mogą one zostać zastosowane.

Zaznaczyć jednocześnie należy, że obecnie jest to zakres nieosiągalny dla większości konkurencyjnych rozwiązań posiadających w swej ofercie przetworniki z celami ceramicznymi. Dotyczy to również minimalnych zakresów – VEGA może pochwalić się najniższym zakresem pomiarowym – zaledwie 25 mbar przy 200- krotnej przeciążalności. Oznacza to, że przetwornikiem VEGABAR 82 wyposażonym w ceramiczna celę pomiarową CERTEC® możemy zmierzyć poziom w zbiorniku o wysokości zaledwie 25 cm. Jednocześnie przetwornik nie zostanie uszkodzony nawet jeżeli zostanie podane na niego ciśnienie 5 bar.

W nowej serii rozszerzony został również standardowy zakres temperatury procesu, przy której przetworniki z celami ceramicznymi mogą być stosowane. Obecnie jest to 130°C, a takie rozwiązanie dedykowane jest głównie dla przemysłu spożywczego i farmaceutycznego, gdzie w wielu przypadkach była konieczność zakupu przetwornika w wersji wysokotemperaturowej dla procesów sterylizacji.

BEZPIECZEŃSTWO

Zastosowanie standardowych rozwiązań w przetwornikach stosowanych w aplikacjach z substancjami wysoce toksycznymi jak np. fosgen, może powodować przedostanie się ich do modułu elektroniki, jednocześnie narażając na niebezpieczeństwo personel zakładu. W takich przypadkach firma VEGA ma do zaoferowania przetworniki VEGABAR 82/83 z całkowicie zaspawanym modułem celi pomiarowej, będącym „drugą linią obrony”.

Do tego typu aplikacji zastosowanie znajdują przetworniki z modułem elektroniki wyposażonym w kompensację warunków środowiskowych; gwarantującą niezawodny i dokładny pomiar ciśnienia. Rozwiązanie to pozwala na użycie przetworników z gwintowanymi przyłączami procesowymi zamiast wykorzystywanych do tej pory, droższych przetworników z przyłączami procesowymi, zaopatrzonymi w separator chemiczny.

Przetworniki VEGABAR serii 80 dostępne są również z SIL zgodnie z wytycznymi normy IEC 61508. Wykonanie przetworników z SIL różni się od wykonania standardowego, zarówno pod względem budowy fizycznej, jak i oprogramowania wewnętrznego. Pojedynczy przetwornik z serii VEGABAR 80 może być implementowany w systemach zabezpieczeń wymagających SIL2. Natomiast dzięki odpowiedniemu oprogramowaniu, przetworniki VEGABAR serii 80 mogą być stosowane również w systemach redundantnych, wymagających poziomu nienaruszalności bezpieczeństwa SIL3 (eliminując konieczności stosowania dwóch różnych typów urządzeń pomiarowych).

NA TYM NIE KONIEC – ELEKTRONICZNY POMIAR RÓŻNICY CIŚNIEŃ

Zaawansowana technologia wraz ze specjalnym oprogramowaniem umożliwiły stworzenie rozwiązania pozwalającego na elektroniczny pomiar różnicy ciśnień. W tym celu możemy wykorzystać dowolny przetwornik VEGABAR serii 80 z jednym ze standardowych modułów elektroniki 4 … 20 mA+HART, Profibus Pa lub Foundation Fieldbus i ustawić go jako Master. Następnie wystarczy dobrać dowolnie skonfigurowany drugi przetwornik, z jedynym zastrzeżeniem, iż musi on posiadać moduł elektroniki typu Slave dla elektronicznego pomiaru różnicy ciśnień.

Budowa przetwornika VEGABAR 82

Schemat ceramicznej celi pomiarowej

Oba przetworniki należy połączyć za pomocą kabla o odpowiedniej długości aby na wyjściu przetwornika pracującego jako Master uzyskać wynik elektronicznego pomiaru różnicy ciśnień. Rozwiązanie proponowane przez firmę VEGA opiera się na zaledwie dwóch przetwornikach i nie wymaga dodatkowego, trzeciego elementu układu aby zmierzona wartość mogła być wysłana do systemu nadrzędnego. Dodatkowym atutem takiego rozwiązania jest możliwość przełączenia przetwornika pracującego jako Master do pomiaru ciśnienia względnego. Rozwiązanie takie pod względem dokładności może być atrakcyjne względem przetworników różnicy ciśnień jeśli stosunek mierzonych ciśnień przez nie jest większy od 1:20. Należy jednak zaznaczyć, iż rozwiązanie to dedykowane jest w głównej mierze do pomiaru poziomu na zbiornikach zamkniętych. W takich aplikacjach standardowo stosowane są przetworniki różnicy ciśnień podłączone do rurek impulsowych lub z separatorami chemicznymi na kapilarach. Układy takie obarczone są stosunkowo dużymi błędami oraz wysoką niestabilnością pomiaru przy zmianach temperatury otoczenia lub silnych wibracjach.

Przetworniki VEGABAR 80 – Master i Slave

Zalety elektronicznego pomiaru różnicy ciśnień ujawniają się również w przypadku wystąpienia uszkodzeń. Tradycyjne rozwiązania wymagają wymiany całego układu – przetwornika wraz z separatorami. W przypadku elektronicznego pomiaru różnicy ciśnień wystarczy wymienić tylko uszkodzony element układu. Przy doborze przetworników pracujących w układzie elektronicznego pomiaru różnicy ciśnień, odwrotnie niż w przypadku tradycyjnych przetworników różnicy ciśnień, należy je dobierać pod względem ciśnienia statycznego panującego w układzie. Stąd też nie jest to rozwiązanie zalecane w przypadku gdy chcemy mierzyć małą różnicę ciśnień przy wysokim ciśnieniu statycznym.

ŁATWIEJSZY DOBÓR, CERAMICZNA CELA, RÓŻNICA CIŚNIEŃ…

Nowa seria przetworników VEGABAR 80 to przede wszystkim prosty wybór odpowiedniego rozwiązania do każdego rodzaju aplikacji oraz zwiększony zakres pomiarowy ciśnienia i temperatury. Dzięki wyeliminowaniu wpływu szybkich i gwałtownych zmian temperatury oraz wpływu wilgoci na dokładność pomiaru w ceramicznych celach pomiarowych CERTEC®, VEGABAR 82 pozostaje liderem na światowym rynku przetworników ciśnienia z tą technologią pomiaru. Wraz z nową serią przetworników „portfolio” VEGI w zakresie pomiaru ciśnienia/poziomu zostało także rozszerzone o możliwość elektronicznego pomiaru różnicy ciśnień z wykorzystaniem zaledwie dwóch przetworników. W większości przypadków rozwiązanie to może zastąpić drogie i trudne w utrzymaniu przetworniki różnicy ciśnień z separatorami chemicznymi na kapilarach. Właśnie dlatego elektroniczny pomiar

autor:

Grzegorz Gruszka

ggruszka@introl.pl