Pomiar refraktometryczny jest najlepszą metodą kontroli stężenia w cieczach, prowadzoną bezpośrednio w procesie. Skuteczność tej metody wynika przede wszystkim z jej wysokiej dokładności, zbliżonej do laboratoryjnej, powtarzalności pomiaru, a także niewrażliwości na wtrącenia stałe, pęcherze powietrza czy zmianę barwy medium. Refraktometryczne mierniki stężenia znajdują zastosowanie w wielu branżach, a szczególnie przydatne są w procesach produkcji żywności i napojów. To właśnie w branży spożywczej zmiany w stężeniu cieczy występują na wielu różnych etapach, a ich ciągły monitoring przynosi znaczne korzyści i usprawnia proces przetwórczy.

Pomiar refraktometryczny jest najlepszą metodą kontroli stężenia w cieczach, prowadzoną bezpośrednio w procesie. Skuteczność tej metody wynika przede wszystkim z jej wysokiej dokładności, zbliżonej do laboratoryjnej, powtarzalności pomiaru, a także niewrażliwości na wtrącenia stałe, pęcherze powietrza czy zmianę barwy medium. Refraktometryczne mierniki stężenia znajdują zastosowanie w wielu branżach, a szczególnie przydatne są w procesach produkcji żywności i napojów. To właśnie w branży spożywczej zmiany w stężeniu cieczy występują na wielu różnych etapach, a ich ciągły monitoring przynosi znaczne korzyści i usprawnia proces przetwórczy.

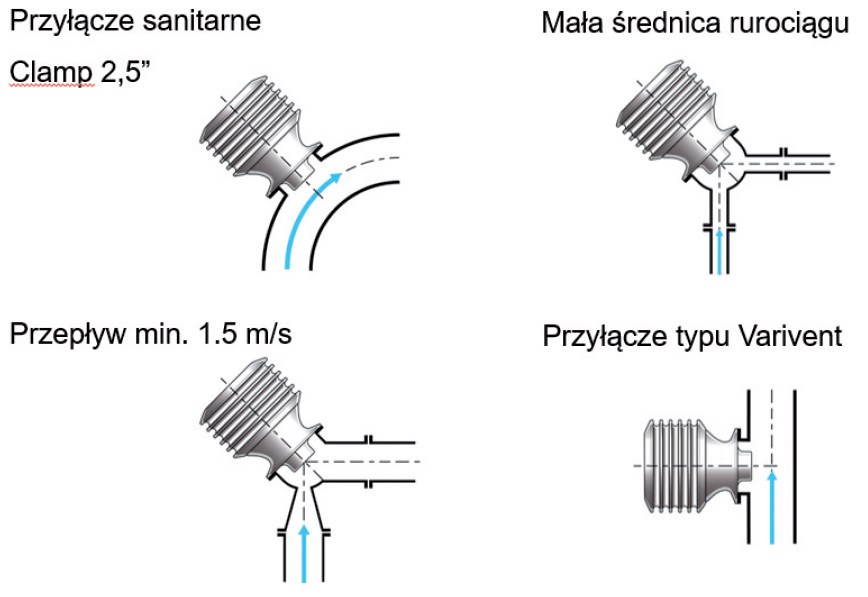

Rysunek 1. PR-43-AC wersja kompaktowa na rurociągi

o małych średnicach

Rysunek 2. PR-43-AP montaż na dużych rurociągach

i zbiornikach

Tradycyjne pomiary laboratoryjne są kosztowne, czasochłonne, obarczone błędem ludzkim i opóźnieniem uzyskanych wyników.

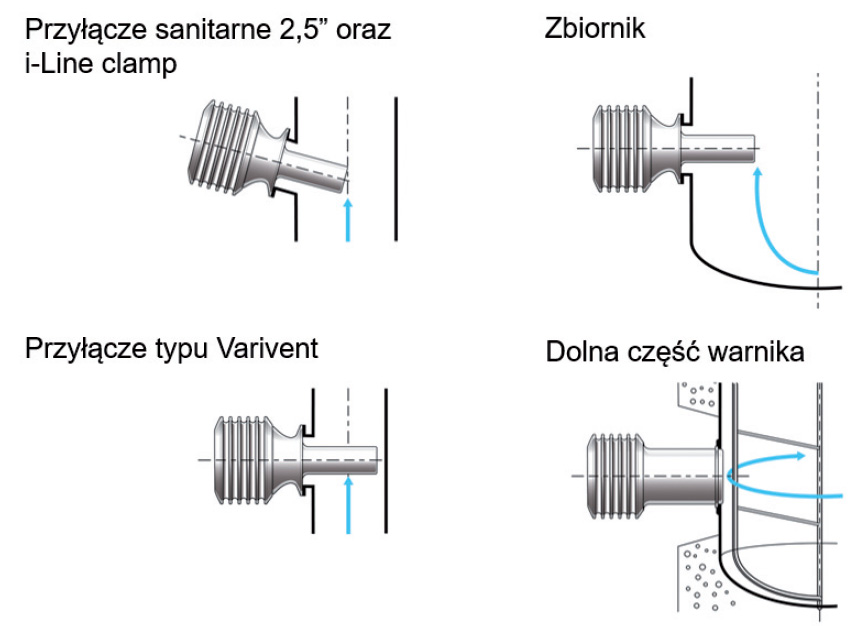

PRODUKCJA SOKÓW I KONCENTRATÓW

W zakładach przetwórstwa soków i koncentratów owocowych, refraktometry on-line od lat znajdują zastosowanie na wielu etapach: od przyjęcia surowca, poprzez tłoczenie (pozyskanie soku), pasteryzację i zagęszczanie na stacjach wyparnych, ultrafiltrację, aż do standaryzacji i rozlewania.

Zanim sok lub koncentrat zostanie rozlany w kartony lub butelki, poszczególne etapy przetwórcze wymagają dużej dokładności i stałego monitorowania parametrów jakościowych. Schemat na Rysunku 3 przedstawia procesy towarzyszące produkcji soku owocowego z naniesionymi istotnymi punktami dla automatycznej kontroli stężenia i zastosowań sanitarnych refraktometrów procesowych.

Liczne i prawidłowo przeprowadzone procesy gwarantują otrzymanie produktów końcowych o najwyższej jakości, dłuższym terminie przydatności do spożycia i utrwalonych walorach organoleptycznych – przede wszystkim smaku.

Rysunek 3. Schemat obrazujący proces przetwórstwa owocowego – produkcja soków

HOMOGENIZACJA MLEKA

Homogenizacja jest procesem polegającym na wytwarzaniu jednorodnej mieszaniny ze składników, które w warunkach normalnych nie mieszają się ze sobą. W przemyśle mleczarskim stosuje się homogenizację mleka, śmietany i innych przetworów mlecznych. Polega ona na rozdrabnianiu dużych cząstek tłuszczów zawartych w mleku. Zwykłe lub pełne mleko zawiera średnio około 3,5% tłuszczu. Ponieważ cząsteczki tłuszczu w mleku są lżejsze od samego mleka, mają tendencję do unoszenia się i formowania warstwy na wierzchu. Homogenizacja zmniejsza wielkość cząstek tłuszczu, aby mieszanina pozostała jednorodna. Rozmiar cząstek tłuszczu (poniżej 6 μm) jest zależny od zastosowanego ciśnienia homogenizatora.

Refraktometr procesowy VAISALA K-Patents zainstalowany za procesem homogenizacji zapewni niezawodny pomiar całkowitej substancji rozpuszczonych ciał stałych (w tym zawartość tłuszczu) w mleku. Pozwala to na kontrolę i utrzymanie standaryzacji do poziomu wymaganego w produkcie końcowym.

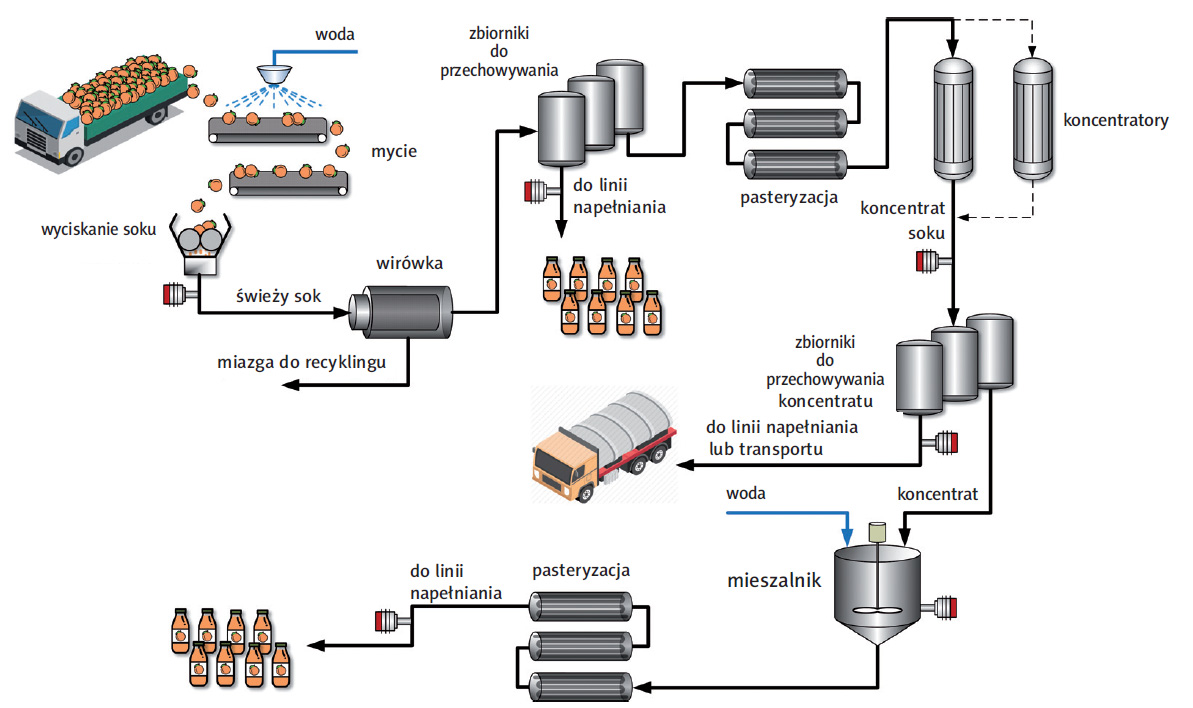

Rysunek 4. Etapowe zmiany ciśnienia homogenizatora

w czasie (ciśnienie początkowe P1: 260 bar) i spadki koncentracji Brix.

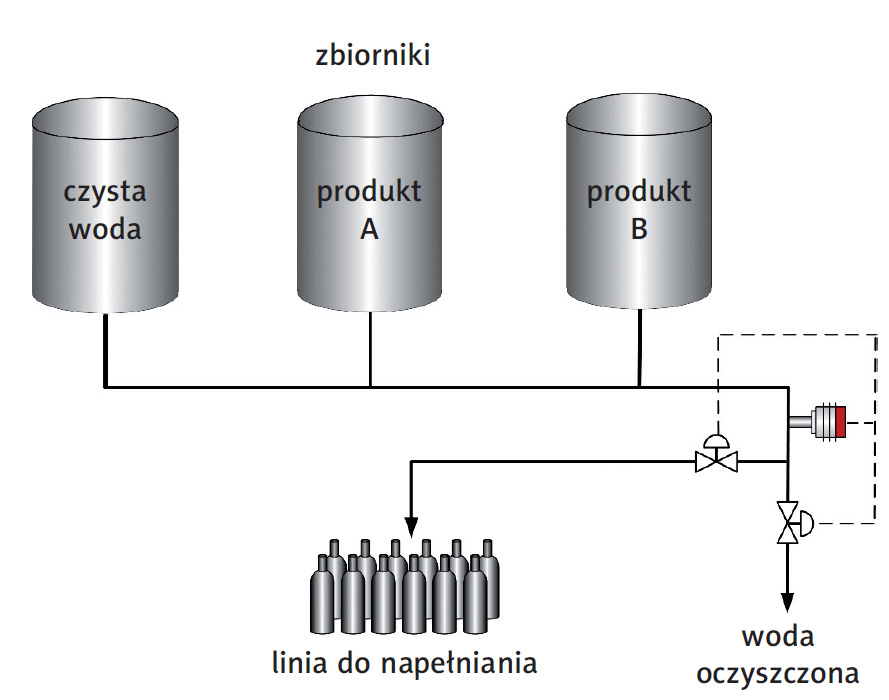

ROZDZIAŁ FAZ DLA PRODUKTU I PŁYNÓW MYJĄCYCH, WYKRYWANIE ZMIANY PRODUKTU I KONTROLA LINII NAPEŁNIAJĄCYCH.

Proces mycia CIP (Clean in place) jest wykonywany w celu usunięcia śladów produktu w linii rozlewniczej oraz dla zapewnienia bezpieczeństwa i jakości żywności. Refraktometryczny pomiar on-line w czasie rzeczywistym pozwala na ulepszenie procesów szybkiego napełniania w linii, a także zautomatyzowaniu monitorowania i kontroli procesów CIP. Przełączanie produktów czy procesów myjących w linii może odbywać się bez uszczerbku dla jakości produktu końcowego oraz bez kosztownych przerw produkcyjnych. Sygnał z refraktometru może być bezpośrednio wykorzystany do sterowania zaworem odcinającym dopływ produktu, środka myjącego lub wody.

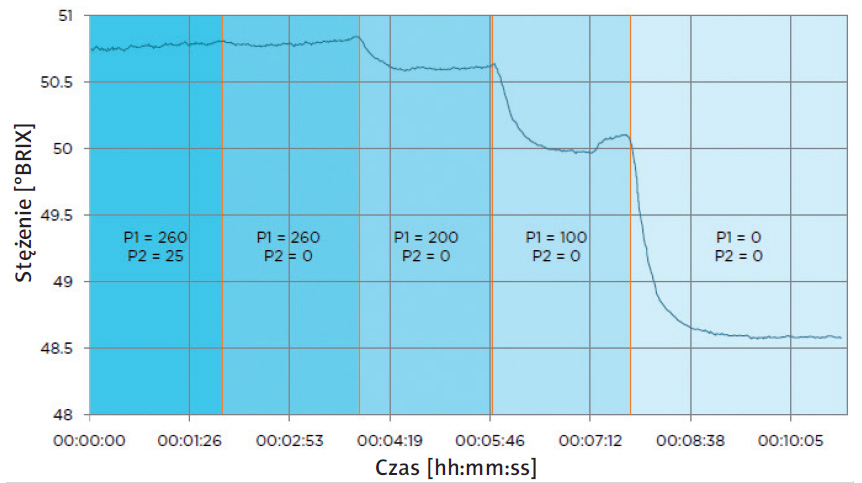

Rysunek 5. Miejsce montażu refraktometru: na końcu linii

napełniania, do monitorowania poziomu stężenia

medium

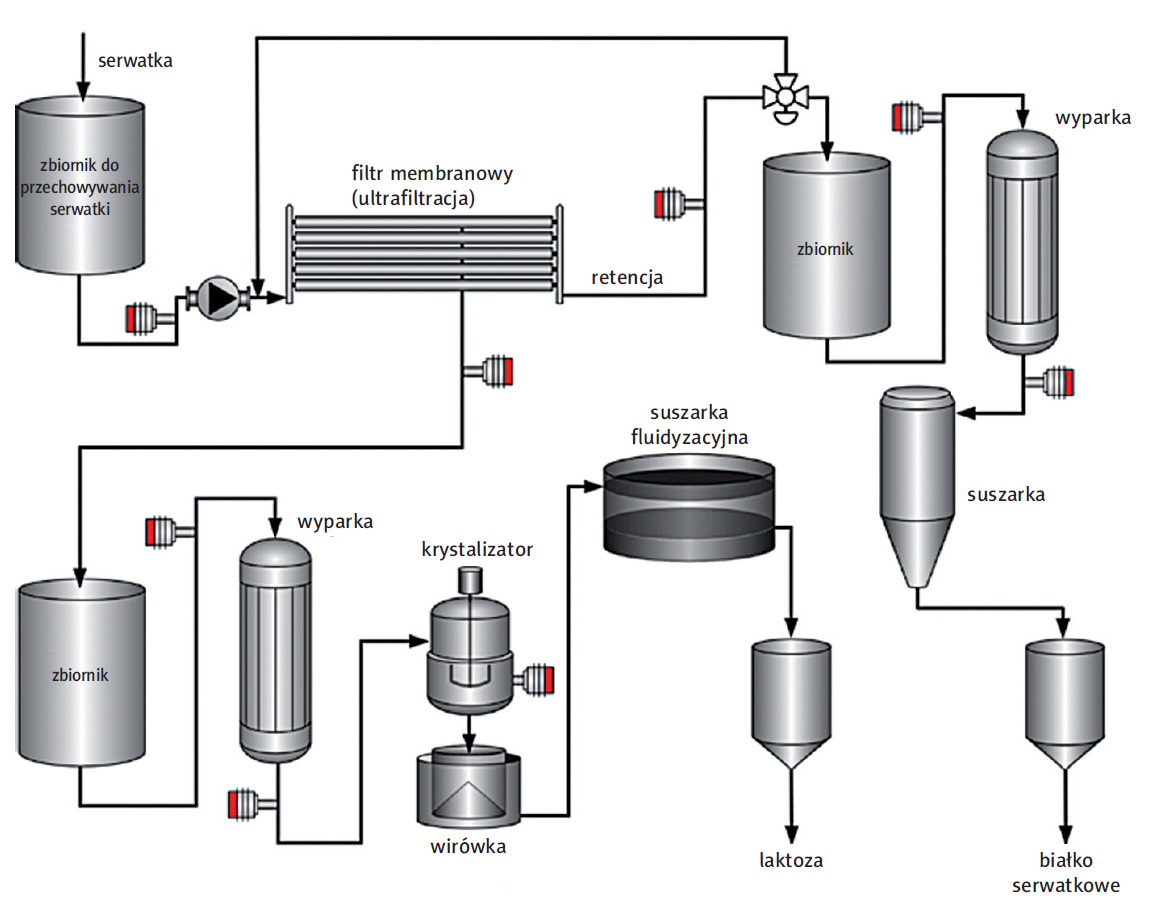

PROSZKOWANE BIAŁKO SERWATKOWE I KAZEINA

Serwatka jest płynnym produktem ubocznym powstałym podczas wytwarzania sera i produkcji kazeiny. Jest bogata w białko, laktozę, witaminy i minerały, a z jej sproszkowania powstaje koncentrat białka serwatkowego (WPC), serwatka w proszku i laktoza. Białko serwatkowe stanowi 80–90% całkowitej objętości mleka wchodzącego do procesu. Proces przetwarzania może przebiegać jako ultrafiltracja, odwrócona osmoza lub diafiltracja.

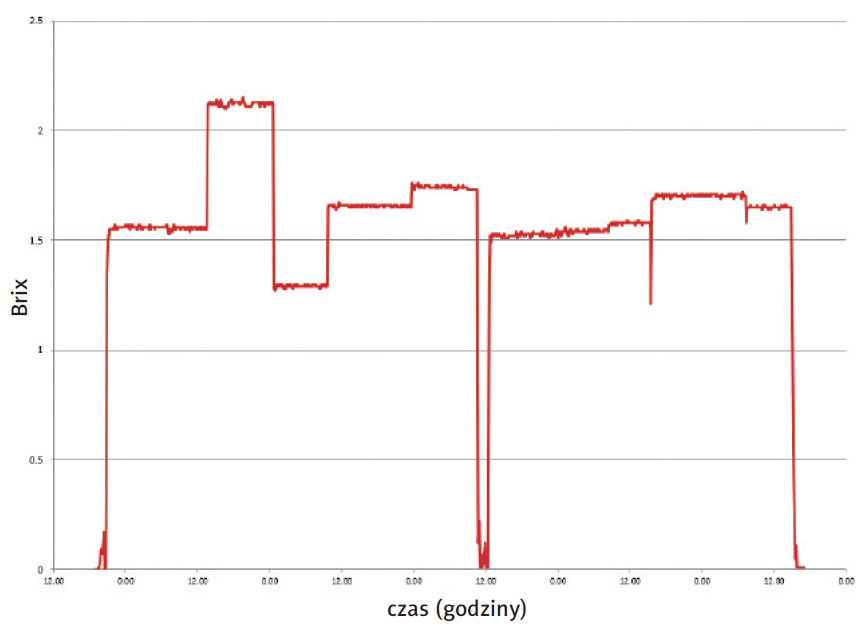

Rysunek 6. Etapy rozdziału faz: wyraźne zmiany wartości stopnia Brix w czasie

Podczas ultrafiltracji, serwatka jest przepuszczana przez filtr membranowy w celu oddzielenia białka serwatkowego i laktozy. Oba produkty są następnie zagęszczane poprzez odparowanie. Stosuje się do tego celu również suszarki natryskowe, fluidyzacyjne oraz odwirowywanie. Sproszkowany produkt końcowy (koncentrat WPC) zawiera od 35% do nawet 80% suchej masy białka.

Rysunek 7. Schemat przedstawiający procesy związane z proszkowaniem białka serwatkowego.

Laktozę z kolei uzyskuje się przez krystalizację nieprzetworzonej jeszcze, zagęszczonej serwatki lub takiej, z której białko zostało usunięte przez ultrafiltrację.

Sanitarne refraktometry VAISALA K-Patents pomagają kontrolować poszczególne etapy procesu, aż do uzyskania zadowalającego poziomu koncentracji (m.in. po procesie ultrafiltracji, przed wyparką, na etapie suszenia rozpyłowego lub krystalizatora). Refraktometr może być zastosowany do monitorowania stopnia przesycenia w trakcie krystalizacji roztworu laktozy i precyzyjnego określenia tzw. punktu szczepienia.

Refraktometry sanitarne pomagają tym samym poprawić jakość produktu końcowego i obniżyć koszty operacyjne.

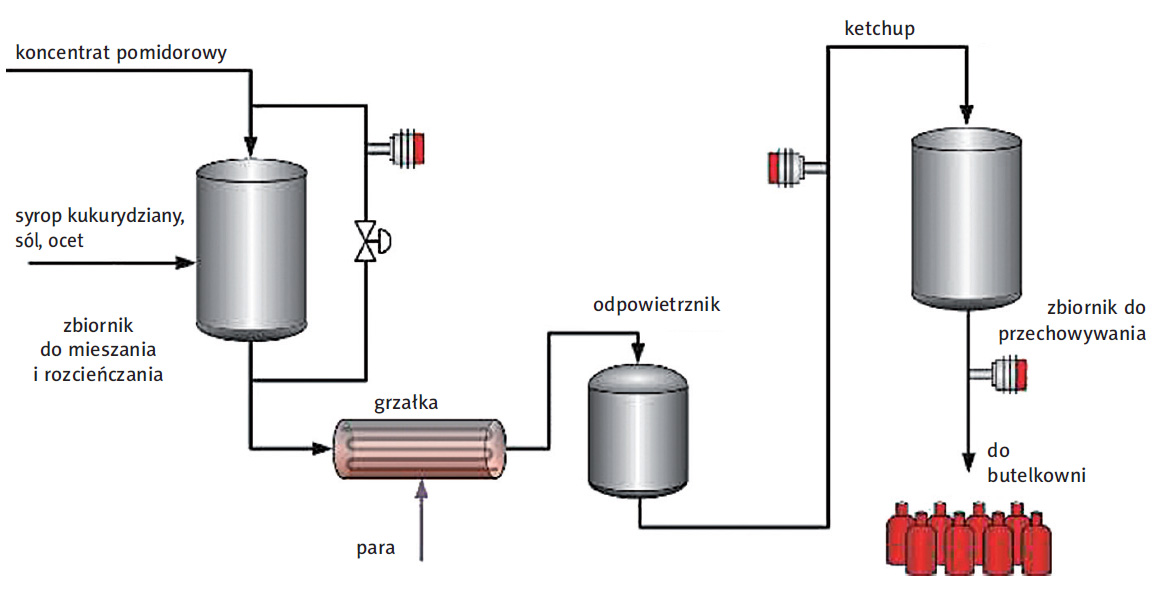

KETCHUPY I KONCENTRATY POMIDOROWE

Receptury, lepkość i zawartość suchej masy w sosach pomidorowych są bardzo zróżnicowane. Przetwórstwo bazuje na koncentratach lub całych, obranych pomidorach. Poza składnikami takimi jak cukier, ocet, sól i przyprawy, dodawany jest także zagęszczacz na bazie skrobi, w celu uzyskania pożądanej lepkości produktu. W mieszalniku produkt może być rozcieńczany wodą do uzyskania właściwej wartości Brix. Następuje sterylizacja i odpowietrzanie – zapobiega to przebarwieniom i wzrostowi bakterii. Jednorodność produktu zapewnia homogenizator wysokociśnieniowy lub młyn koloidalny.

Rysunek 8. Schemat przedstawiający procesy związane z przetwórstwem koncentratów pomidorowych

Podczas przygotowywania ketchupu, ważne jest stałe monitorowanie stężenia, ponieważ wpływa ono na konsystencję produktu.

Sanitarny refraktometr może być w tym celu zainstalowany w trzech miejscach:

- w zbiorniku do mieszania/rozcieńczania – refraktometr zapewnia stałą wartość Brix pasty pomidorowej (zwłaszcza, gdy pasty od różnych dostawców różnią się stężeniem);

- na linii, po procesie sterylizacji i odpowietrzania; dla kontroli jakości końcowego produktu;

- w linii napełniania – stężenie gotowego produktu przed butelkowaniem.

Sanitarne refraktometry pomagają kontrolować poszczególne etapy procesu, aż do uzyskania zadowalającego poziomu koncentracji.

NOWOCZESNE POMIARY W SŁUŻBIE JAKOŚCI

Używając sanitarnych refraktometrów VAISALA K-Patents do pomiaru on-line stopnia Brix, zapewniona jest automatyzacja pomiaru w procesach przetwarzania płynnej żywności. Zastosowanie refraktometrów do prowadzenia pomiarów stężenia bezpośrednio w procesie, pozwala przede wszystkim na niezawodną kontrolę jakości i natychmiastową reakcję na wszelkie odchylenia. Dzięki temu zmniejszają one ryzyko wycofania partii produktu, zwrotów oraz reklamacji i, co najważniejsze, pozwalają na uzyskanie produktu zgodnego z oczekiwaniami konsumentów pod względem wyglądu, konsystencji i smaku. Pomiary stężenia online zapobiegają także skażeniu produktu i są przydatne przy dokładnej standaryzacji. Korzyści z pomiarów online jest znaczenie więcej, gdyż refraktometry w ostatecznym rozrachunku przyczyniają się do optymalizacji zużycia energii i surowców, zwiększenia ogólnej trwałości produkcji, poprawy wydajności instalacji, czy też redukcji odpadów.

Zastosowanie refraktometrów do prowadzenia pomiarów stężenia bezpośrednio w procesie pozwala na niezawodną kontrolę jakości.