Układy kogeneracyjne zasilane biogazem są coraz powszechniejsze. Praktycznie każda instalacja produkująca biogaz, czy to w oczyszczalni ścieków, czy utylizująca odpady hodowlane, jest wyposażana w jednostkę kogeneracyjną, gdyż to pozwala na uzyskanie dodatkowych przychodów, chociażby z tytułu uzyskania tzw. świadectw pochodzenia. Wymagania formalne, jakie w tej sytuacji się pojawiają, wywołują wiele wątpliwości i nieporozumień. W tym artykule staramy się wyjaśnić jedną z nich: czy termiczny przepływomierz masowy może być stosowany do rozliczania ilości biogazu zużywanego przez silnik?

WYMOGI PRAWNE – JAK IM SPROSTAĆ?

Rozporządzenie Ministra Gospodarki „W sprawie sposobu obliczania danych podanych we wniosku o wydanie świadectwa pochodzenia z kogeneracji” wymienia wszystkie wielkości, które należy mierzyć, szczegółowo opisując także wymagania odnośnie pomiarów. Użytkownik musi więc dokonywać pomiarów energii elektrycznej i energii cieplnej (czyli energii wytwarzanej w kogeneracji) oraz energii chemicznej zawartej w paliwach zużytych do ich wytworzenia.

W przypadku jednostki kogeneracyjnej zasilanej biogazem, ilość energii chemicznej zużytego paliwa jest wyliczana w oparciu o pomiar ilości biogazu oraz jego wartość opałową. Wartość opałowa biogazu jest wyznaczana jako iloczyn procentowego stężenia metanu CH4 oraz wartości opałowej czystego metanu wg PN-EN ISO 6976 „Gaz ziemny.

Obliczanie wartości kalorycznych, gęstości, gęstości względnej i liczby Wobbego na podstawie składu”, a wynoszącej 35 808 kJ/Nm3. Odnośnie określania ilości biogazu Rozporządzenie mówi, że pomiaru dokonuje się w jednostkach objętości, jednak wymagane jest przeliczenie do warunków normalnych, dla których określono wartość opałową gazu (temperatura 0°C, ciśnienie 101,325 kPa abs). Ilość zużytego gazu podaje się więc w [Nm3].

Spełnienie wymagań przepisów jest możliwe na dwa sposoby: przez zastosowanie przepływomierza objętościowego z układem kompensacji lub przez zastosowanie termicznego przepływomierza masowego.

JEDEN PRZEPŁYWOMIERZ DO WSZYSTKIEGO

Typowe przepływomierze ultradźwiękowe, wirowe i turbinowe są urządzeniami mierzącymi objętość gazu w warunkach aktualnych. Aby uzyskać wartość przepływu odniesioną do warunków normalnych, niezbędne są dodatkowe pomiary ciśnienia i temperatury gazu oraz urządzenie dokonujące odpowiednich przeliczeń (korektor, przelicznik, komputer przepływowy). Układ pomiarowy jest więc rozbudowany i składa się z przepływomierza, czujnika temperatury, przetwornika ciśnienia oraz korektora. Montaż urządzeń wiąże się najczęściej z rozcięciem rurociągu oraz wspawaniem dwóch króćców.

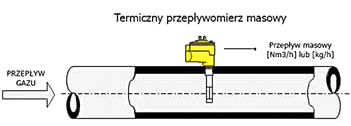

Pośredni pomiar przepływu masowego

Potrzebną informację tzn. ilość biogazu wyrażoną w [Nm3] można jednak uzyskać znacznie mniejszym kosztem, stosując do tego tylko jedno urządzenie, a mianowicie termiczny przepływomierz masowy FCI ST51. Urządzenie mierzy masę przepływającego gazu, a ta w odróżnieniu od objętości, jest taka sama w warunkach aktualnych i w warunkach normalnych. Znając masę i gęstość, łatwo już określić objętość, jaką gaz zajmuje w warunkach normalnych.

Przepływomierze objętościowe są wykorzystywane od dawna i powszechna jest świadomość, że uzyskanie za ich pomocą wyników odniesionych do warunków normalnych wymaga wprowadzenia kompensacji z użyciem dodatkowych pomiarów. Teoria opisująca zasadę działania termicznego przepływomierza masowego jest często nieznana. Zakłada się, że dla przepływomierzy termicznych kompensację realizuje się w oparciu o dodatkowe pomiary. Jest to jednak niepotrzebne – termiczny przepływomierz masowy kompensuje odchylenie parametrów od warunków normalnych samoczynnie. Często pojawia się pytanie: jak się to dzieje, skoro nie ma czujnika ciśnienia?

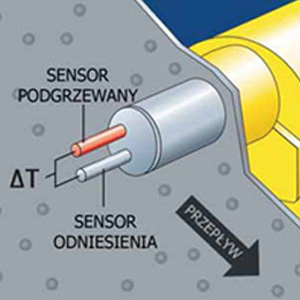

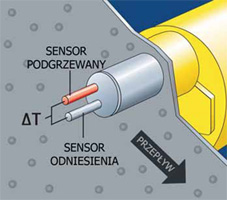

Najkrótsza odpowiedź brzmi: Wynika to z zasady działania. Przepływomierz termiczny FCI posiada bowiem dwa sensory wyposażone w czujniki temperatury PT1000. Pierwszy sensor jest sensorem odniesienia i mierzy temperaturę przepływającego gazu. Drugi sensor (tzw. aktywny) jest podgrzewany przez wbudowaną grzałkę, a energia dostarczana do grzałki jest stała. Przy braku przepływu gazu różnica temperatur mierzonych przez czujniki PT1000 wynosi ok. 30 stopni. Każda cząsteczka gazu przepływając obok sensora aktywnego odbiera od niego pewną porcję energii, przez co powoduje obniżenie jego temperatury. Im więcej cząstek będzie opływać sensor, tym jego temperatura będzie niższa. Innymi słowy, przepływający gaz odbiera ciepło od czujnika aktywnego i go ochładza. Im większa jest masa przepływającego gazu, tym bardziej czujnik aktywny się schładza, a różnica temperatur między sensorami maleje.

Tak więc mierząc różnicę temperatur obu sensorów uzyskujemy informację o aktualnym przepływie gazu.

Zasada działania masowego przepływomierza termicznego

Z równania opisującego wymianę ciepła miedzy sensorem a przepływającym gazem, po przekształceniach uzyskuje się zależność między różnicą temperatur (sensor aktywny – sensor odniesienia), a gęstością gazu i prędkością przepływu. Po uwzględnieniu pola przekroju rurociągu uzyskuje się zależność między różnicą temperatur a przepływem masowym w [kg/h]. Ponieważ gęstość mierzonego gazu w warunkach normalnych jest znana (wyrażona w [kg/Nm3]), po wstawieniu jej do wzoru otrzymuje się przepływ wyrażony w [Nm3/h]

Gdzie:

DT – różnica temperatur między sensorami

r – gęstość gazu

n – prędkość przepływu gazu

A – pole przekroju rurociągu

M – masa gazu

Patrząc na pokazany powyżej wzór można stwierdzić, że masa gazu przepływającego przez rurociąg o przekroju A będzie większa w dwóch przypadkach: przy większej prędkości przepływu lub przy większej gęstości gazu. Interesujący jest drugi przypadek, gdyż jego analiza pozwoli wyjaśnić sposób kompensacji zmian ciśnienia w przepływomierzach termicznych Schemat po lewej stronie pokazuje ustabilizowany przepływ biogazu przy ciśnieniu p1. Załóżmy, że ciśnienie zwiększa się pięciokrotnie (p2 = 5 * p1), a pozostałe parametry pozostają bez zmian – widzimy to na schemacie po prawej stronie. Pięciokrotnie wyższe ciśnienie to także pięciokrotnie większa gęstość gazu. Oznacza to, że w tej samej objętości znajduje się teraz pięć razy więcej cząsteczek gazu, które odbiorą od sensora aktywnego więcej ciepła. Następstwem tego jest mniejsza różnica temperatur, a to z kolei oznacza większy przepływ masowy. Jak więc widać, zmiana ciśnienia gazu wywołuje zmianę przepływu masowego rejestrowanego przez przepływomierz termiczny – kompensacja następuje samoczynnie i nie ma potrzeby stosowania dodatkowego czujnika ciśnienia!

Dla Użytkowników układów kogeneracyjnych zasilanych biogazem wypływa z tych rozważań ważny wniosek: można spełnić wymagania przepisów przy jednoczesnym uproszczeniu układu pomiarowego i obniżeniu kosztów jego wykonania!

Zasada działania masowego przepływomierza termicznego

Warto w tym miejscu wymienić też inne zalety stosowania przepływomierzy termicznych:

- urządzenia nie mają żadnych części ruchomych, nie wymagają więc żadnych czynności obsługowych (w odróżnieniu od przepływomierzy turbinowych),

- montaż wymaga wykonania tylko jednego króćca, a Użytkownik uzyskuje od razu dwa parametry biogazu – przepływ i temperaturę,

- urządzenie jest instalowane przez zawór kulowy, co przy ciśnieniach panujących w instalacji biogazowej pozwala na montaż i demontaż bez zatrzymywania przepływu (co jest niemożliwe w przypadku innych przepływomierzy),

- to samo urządzenie może być stosowane na rurociągach o różnych średnicach (w odróżnieniu od przepływomierzy ultradźwiękowych i turbinowych).

JEDNYM SŁOWEM…

Z uwagi na wymagania prawne, zasadę działania oraz cechy użytkowe, termiczne przepływomierze masowe, dzięki swoim przewagom nad innymi metodami stają się urządzeniami standardem w instalacjach biogazowych i układach kogeneracyjnych. A jeśli zastosujemy go wraz z analizatorem składu biogazu AwiFLEX, otrzymujemy układ, który daje Użytkownikowi zarówno pewność działania i dostępności wyników pomiarowych, ale także wygodę przy przygotowywaniu raportów wymaganych przy rozliczeniach (o wymaganiach pisaliśmy już w Pod Kontrolą 1/2015).

autor:

Jerzy Janota

jjanota@introl.pl