Kanały lub rurociągi o dużych średnicach spotyka się w wielu gałęziach przemysłu. Są to głównie instalacje zasilające powietrzem układy spalania, odprowadzające spaliny, monitorujące emisję, wentylacyjne i klimatyzacyjne (HVAC). Ze względu na duże wymiary oraz lokalizację opomiarowanie każdej takiej aplikacji to unikatowe przedsięwzięcie wymagające wzięcia pod uwagę wielu czynników. Wśród nich najbardziej powszechne są ograniczone odcinki proste, trudny dostęp do miejsca pomiaru, konieczność poprowadzenia długich dróg kablowych, narażenie urządzeń pomiarowych na zmienne warunki atmosferyczne, „trudne” parametry gazów.

DYSPERSJA TERMICZNA

Na początek krótkie przypomnienie na czym polega zjawisko dyspersji termicznej, które stanowi podstawę działania przepływomierzy termicznych masowych. Układ pomiarowy składa się z dwóch rezystancyjnych czujników temperatury RTD: aktywnego i pasywnego. Pasywny mierzy temperaturę medium, natomiast aktywny jest podgrzewany o kilka stopni w stosunku do temperatury referencyjnej. Wraz ze zwiększeniem przepływu różnica temperatur pomiędzy czujnikami maleje. Przetwornik urządzenia przelicza aktualną różnicę temperatur na sygnał wyjściowy.

Rys. 1. Zasada działania przepływomierzy termicznych masowych

PROFIL PRZEPŁYWU

Istotnym zagadnieniem, na które należy zwrócić uwagę przy pomiarze przepływu w rurociągach o dużych średnicach (czyli DN 300 lub więcej) jest profil przepływu. Z w pełni ukształtowanym profilem przepływu mamy do czynienia, kiedy dostępny jest wystarczająco długi odcinek prosty, bez żadnych przeszkód, przed miejscem pomiaru. Dla rurociągów mniejszych niż DN 300 w pełni rozwinięty profil przepływu przyjmuje kształt paraboli z maksymalną prędkością przepływu na jej wierzchołku.

W takim przypadku średnia prędkość przepływu różni się w znacznym stopniu od prędkości maksymalnej. Dla rurociągów większych lub równych DN 300 parabola ulega spłaszczeniu, przez co różnica między prędkością maksymalną a średnią jest mniejsza niż w przypadku profilu standardowego. Pozwala to na zastosowanie wielopunktowego pomiaru. Jego zasada jest bardzo prosta: obliczana jest średnia wartość przepływu z wartości mierzonych w każdym punkcie pomiarowym.

Rys. 2. Przykład pomiaru uśredniającego

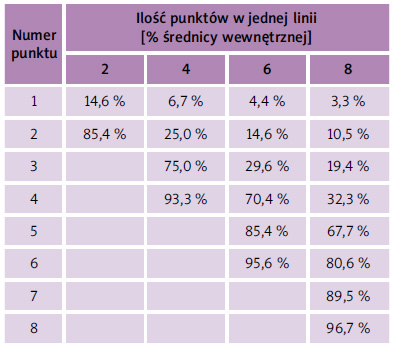

Rozmieszczenie punktów pomiarowych w osi mierzonego kanału definiuje norma ISO 10780:1994. Ideą stojącą za takim sposobem ich umiejscowienia jest podział przekroju rurociągu na równe pola powierzchni.

Dla kanałów okrągłych:

Rys. 3. Przykład rozmieszczenia sond w kanale okrągłym

Dla kanałów prostokątnych ważne jest, aby czujnik był umieszczony w środkach wyznaczonych pól.

Rys. 4. Przykład rozmieszczenia sond dla kanałów prostokątnych

Przykład z rysunku obrazuje rozmieszczenie punktów pomiarowych dla kanału o wymiarach 2000×2000 mm. Przy określaniu długości sond, które będą stosowane, należy wziąć pod uwagę długość przyłącza. Jest to szczególnie istotne w przypadku sond masztowych, ponieważ są one przygotowywane pod konkretne zastosowanie i nie ma możliwości późniejszej regulacji ich zanurzenia.

ROZWIĄZANIE

Firma Fluid Components International, lider w dziedzinie przepływomierzy termicznych masowych, posiada w swojej ofercie modele dedykowane tylko pomiarom wielopunktowym: MT100 oraz ST102A. Zacznijmy od omówienia tego pierwszego.

Model MT100 występuje w dwóch odmianach:

MT100M (tzw. masztowa – kilka czujników pomiarowych znajduje się na jednej sondzie) oraz MT100S (na każdy punkt pomiarowy przypada osobna sonda).

Układ pomiarowy może zawierać od dwóch do ośmiu punktów, w zależności od wymagań aplikacji oraz klienta. Wraz ze wzrostem ich ilości wzrasta dokładność pomiaru, ale, co oczywiste, pociąga to za sobą również wzrost ceny urządzenia. Należy również wspomnieć o różnicach w kwestii montażu oraz eksploatacji.

Zaletą modelu „masztowego” jest możliwość pomiaru przepływu w kilku punktach poprzez jedno przyłącze, co ma szczególne znaczenie w przypadkach ograniczonego dostępu do rurociągu. Z drugiej strony, ze względu na rozmiar oraz wagę sondy, jej montaż oraz demontaż (np. w celu czyszczenia czujników) może stanowić problem, szczególnie w przypadku instalacji na wysokości. Jeżeli ulegnie ona awarii musi w całości zostać odesłana do serwisu, co oznacza brak pomiaru przepływu do czasu usunięcia usterki i ponownego montażu. Samo przyłącze też musi być odpowiednio przygotowane, aby zapewnić pewne utrzymanie się sondy w osi rurociągu. Jej długość oraz rozmieszczenie czujników są wyznaczane konkretnie pod daną aplikację, co praktycznie wyklucza zastosowanie takiego układu ponownie w przypadku np. przebudowy kanału.

W wersji „S” każdy punkt pomiarowy jest mierzony osobną sondą. Wymaga to dobrego dostępu do miejsca montażu, ale jest to o wiele bardziej praktyczne rozwiązanie niż wersja masztowa „M”. Ze względu na mniejsze gabaryty jednej sondy niż „masztu”, wszelkie czynności związane z montażem lub demontażem przepływomierzy stanowią dużo mniejsze wyzwanie. W przypadku awarii którejś z sond nie ma potrzeby demontażu pozostałych, przez co cały czas prowadzony jest pomiar przepływu (oczywiście z mniejszą dokładnością).

Sondy wykonane ze stali nierdzewnej lub stopu Hastelloy C-276 są odporne na działanie wysokiej temperatury oraz zanieczyszczeń niesionych wraz z gazem. W przypadku gazów silnie korozyjnych lub zawierających wyjątkowo ścierne zanieczyszczenia, istnieje możliwość pokrycia elementów zwilżanych węglikiem chromu, co wydłuży ich żywotność. Istotną zaletą sond jest brak części ruchomych oraz zatykających otworów, co znacząco zmniejsza ryzyko awarii mechanicznej , a także pozwala na długą eksploatację bez przestojów spowodowanych pracami konserwacyjnymi. Szeroki wybór przyłączy (gwintowych oraz kołnierzowych) pozwala na dostosowanie do warunków aplikacji oraz miejsca zabudowy przepływomierza.

Sygnały z sond przekazywane są do układu elektronicznego umieszczonego w odpornej na warunki atmosferyczne obudowie, wykonanej ze stali nierdzewnej, przystosowanej do montażu naściennego. Przetwornik wyposażony jest w duży, kolorowy wyświetlacz dotykowy umożliwiający stały monitoring natężenia przepływu, temperatury, a także stanu czujników. Posiada on również wbudowany rejestrator zapisujący odczyty wybranych pomiarów (maksymalnie 10 odczytów na sekundę) na zewnętrznej karcie pamięci micro SD. Szeroki wybór wyjść komunikacyjnych (analogowe, częstotliwościowe lub impulsowe, HART, Foundation Fieldbus, PROFIBUS, Modbus) zapewnia możliwość podłączenia przepływomierza do różnych systemów w zależności od zapotrzebowania użytkownika. Dzięki portom USB oraz Ethernet możliwa jest łatwa w obsłudze zmiana ustawień urządzenia, a także diagnostyka serwisowa.

Przepływomierze MT100 posiadają w standardzie funkcję samodiagnostyki kalibracji przepływomierza. Do jej wykonania nie jest konieczne wyciąganie urządzenia ani przerywanie procesu. Polega ona na wykonaniu wzorcowania i samosprawdzenia dryftu układu elektronicznego dla każdego punktu z czujnikiem w układzie pomiarowym. Test przeprowadza się w trzech punktach: dole zakresu, jego środku i górnej części, co pozwala zbadać poprawność działania w całym zakresie jego kalibracji. MT100 to pierwszy z wspomnianych przepływomierzy dedykowanych do pomiarów wielopunktowych.

Drugim rozwiązaniem jest model ST102A, który stanowi de facto układ złożony z dwóch sond ST100 połączonych z przetwornikiem. Jest to doskonałe rozwiązanie do pomiaru przepływu w rurociągach, dla których pomiar w dwóch punktach jest optymalnym rozwiązaniem, ale nie tylko. Ponieważ seria ST100 posiada jedno wejście analogowe, istnieje możliwość zastosowania uśrednionego pomiaru z dwóch par ST102A obliczanego przez jeden z przetworników, co w konsekwencji daje pomiar w 4 punktach instalacji Jeśli chodzi o odporność na warunki aplikacji, wybór przyłączy lub opcji wyposażenia, ST102A oferuje niemal to samo co seria MT100. ST102A nie posiada jedynie funkcji samodiagnostyki, ale za to możliwe jest zaprogramowanie aż pięciu różnych kalibracji, co znacząco zwiększa użyteczność tego rozwiązania.

POMIAR PRĘDKOŚCI PRZEPŁYWU RURKĄ PITOTA

Przepływomierze oferowane przez firmę FCI kalibrowane są na jednym z kilkunastu stanowisk kalibracyjnych tak, aby zapewnić warunki jak najbardziej zbliżone do warunków rzeczywiście panujących w instalacji. Jedno z nich jest przystosowane do tworzenia w pełni ukształtowanego płaskiego profilu przepływu. W praktyce przy opomiarowaniu wielkośrednicowych aplikacji nie ma możliwości zachowania wymaganych odcinków prostych przed i za punktem pomiaru. Przeszkody takie jak na przykład kolanka zaburzają przepływ, przez co jego profil nigdy nie będzie tak dobrze ukształtowany jak w warunkach laboratorium kalibracyjnego. Aby ustalić w jakim stopniu profile przepływu różnią się, zalecane jest wykonanie pomiarów weryfikacyjnych za pomocą rurki Pitota i stworzenie siatki profilu przepływu.

Rurka Pitota jest to proste narzędzie do pomiaru prędkości przepływu medium. Zasada jej działania opiera się na pomiarze różnicy ciśnienia całkowitego i statycznego. Składa się z dwóch koncentrycznych rurek zawierających otwór czołowy, za pomocą którego mierzone jest ciśnienie całkowite oraz serię otworów po bokach mierzących ciśnienie statyczne. Na podstawie ich różnicy obliczana jest prędkość przepływu.

Rys. 7. Przykładowa siatka profilu przepływu wykonana za pomocą rurki Pitota

Aby wykonać taki pomiar należy przygotować w miejscu pomiaru przyłącza do instalacji rurki oraz zapewnić 3 lub 4 różne wartości natężenia przepływu zgodne z parametrami, które będą osiągane w warunkach normalnej pracy. Przyłącza można wykorzystać już po uruchomieniu układu do okresowego sprawdzenia poprawności pracy przepływomierzy. Punkty, w których należy dokonać pomiaru są wyznaczane również według normy ISO 10780:1994 i muszą pokrywać się z punktami, w których będą umieszczone czujniki urządzenia. Na podstawie uzyskanych wyników oblicza się współczynniki korygujące. Po wprowadzeniu ich do przetwornika uzyskujemy dokładniejszy pomiar.

PODSUMOWANIE

Niewątpliwie ze względu na wiele różnych czynników pomiar przepływu gazów w aplikacjach wielkośrednicowych nie jest prostym zadaniem. Jednak dzięki rozwiązaniom stworzonym przez firmę FCI, która posiada kilkadziesiąt lat doświadczenia w pomiarach metodą dyspersii termicznej, jesteśmy w stanie dostarczyć przepływomierze zapewniające stabilny pomiar przepływu, odporne na niekorzystne warunki aplikacji oraz wymagające minimum konserwacji.