Współczesne procesy przemysłowe dla utrzymania wysokiej jakości produktów oraz dla zwiększenia swojej efektywności ekonomicznej wymagają coraz większej ilości pomiarów odbywających się „on-line”. Parametrem istotnym z punktu widzenia jakości i ekonomii jest lepkość. Od dawna mierzymy lepkość, ale przeważnie w laboratoriach. Czy istnieje zatem rozwiązanie łączące laboratoryjną dokładność z wymaganą przez przemysł ciągłością i trwałością? Zacznijmy od wyjaśnienia czym jest lepkość w przypadku cieczy i gazów.

Lepkość jest właściwością płynów (cieczy i gazów) charakteryzującą ich wewnętrzny opór przeciw płynięciu. Ponieważ jest to właściwość ujawniająca się przy ruchu (przepływie) płynów, mówi się także o niej jako o wewnętrznym tarciu płynu powstającym na skutek oddziaływania międzycząsteczkowego.

Najłatwiej opisać lepkość dla laminarnego modelu przepływu. Przepływ laminarny to przepływ zachodzący przy małych prędkościach w postaci warstw nie mieszających się ze sobą. Lepkość płynu charakteryzuje jego zdolność do przekazywania pędu pomiędzy sąsiadującymi ze sobą warstwami, poruszającymi się z różnymi prędkościami. Zjawisko to zachodzi dzięki pojawieniu się na granicy dwóch warstw naprężeń ścinających. Zakładając hipotetycznie,że siła wprawiająca płyn w ruch została przyłożona tylko do jednej, konkretnej warstwy, lepkość objawi się w ten sposób, że sąsiadująca warstwa zacznie się także poruszać, jednak z mniejszą prędkością. Ta warstwa „pociągnie” za sobą następną i tak dalej, aż do ostatniej warstwy nieruchomej i stykającej się ze ścianką. Można w tym momencie wprowadzić pojęcia związane z definicją lepkości.

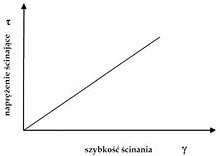

Pierwsze z nich to „naprężenie ścinające” opisywane jako siła działająca stycznie do granicy dwóch warstw, przypadająca na jednostkę powierzchni tych warstw. Drugie to „szybkość ścinania”, określana jako różnica prędkości dwóch warstw podzielona przez odległość tych warstw. Zależność pomiędzy naprężeniem ścinającym, szybkością ścinania, a lepkością płynu opisuje tzw. Prawo Newtona:

η = τ/ɣ

Gdzie:

τ – naprężenie ścinające

η – lepkość

ɣ – szybkość ścinania

Lepkość, czyli zależność pomiędzy naprężeniem ścinającym a szybkością ścinania

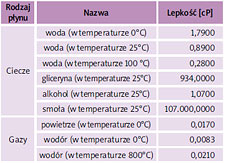

Tak zdefiniowana lepkość jest nazywana lepkością absolutną, bądź lepkością dynamiczną. Jej jednostką w układzie SI jest [Pa*s], jednak często używany jest centypuaz [cP] – jednostka z układu CGS.

Drugą miarą lepkości jest tzw. lepkość kinematyczna. Jest to wielkość będąca ilorazem lepkości absolutnej i gęstości płynu, a stosowanymi jednostkami są [m2/s] w układzie SI oraz centystokes [cSt] w układzie CGS.

Gdzie:

ηk – lepkość kinematyczna

η – lepkość absolutna

ρ – gęstość płynu

Płyny, dla których zależność naprężeń ścinających i szybkości ścinania jest liniowa (czyli lepkość jest stała) nazywane są płynami newtonowskimi. Płyny, które nie spełniają równania Newtona, czyli takie, dla których ta zależność jest nieliniowa nazywane są płynami nienewtonowskimi. Przykładami cieczy newtonowskich są: powietrze, azot, woda, oleje jadalne, miód, mleko i jego przetwory (bez dodatków zagęszczających). Cieczami nienewtonowskimi są: farby, majonez, ketchup, pulpy owocowe, żele, białka.

Dla konkretnego płynu lepkość ma określoną wartość w ustalonych warunkach tzn. w ustalonej temperaturze i przy ustalonym ciśnieniu. Lepkość płynu ulega zmianie wraz ze zmieniającymi się warunkami pomiaru.

W przypadku zmian temperatury zauważamy, że gazy i ciecze reagują na nie w inny sposób. Lepkość cieczy maleje wraz ze wzrostem temperatury, natomiast lepkość gazów – rośnie. Różne zachowania obu mediów wynikają ze sposobu przekazywania pędu pomiędzy warstwami. W przypadku cieczy odległości między cząsteczkami są mniejsze, a ich wzajemne oddziaływanie silniejsze. Przekazywanie pędu pomiędzy warstwami odbywa się głównie poprzez oddziaływanie międzycząsteczkowe. Ze wzrostem temperatury maleje oddziaływanie między cząsteczkami, a co za tym idzie, maleje lepkość. Z kolei dla gazów przenoszenie pędu między warstwami odbywa się głównie poprzez zderzenia międzycząsteczkowe. Ze wzrostem temperatury rośnie ilość zderzeń, a zatem rośnie też lepkość.

Zmiany ciśnienia oddziaływają na wszystkie płyny tak samo: wraz ze wzrostem ciśnienia lepkość cieczy i gazów rośnie.

Przykładowe wartości lepkości absolutnej

PRZEGLĄD METOD POMIARU LEPKOŚCI:

Kubek wypływowy

Kubek o określonym kształcie i objętości ma w dnie otwór o dokładnie określonej wielkości. Kubek napełnia się próbką cieczy, a następnie pozwala się jej na swobodny wypływ aż do całkowitego opróżnienia. Zmierzony czas opróżniania pozwala odczytać lepkość próbki w tablicach opracowanych przez producenta. Zaletą metody jest jej prostota i brak skomplikowanego oprzyrządowania. Wadą jest możliwość wykorzystania metody tylko w laboratorium, niedokładność i subiektywność a także błędy wprowadzane przez zmiany temperatury.

Wiskozymetry kapilarne

Wiskozymetr kapilarny to w najprostszym przypadku U-rurka szklana, która w jednym z ramion posiada przewężenie o określonej długości (kapilarę) oraz umieszczony powyżej zbiorniczek o znanej objętości. Próbka płynu jest zasysana do zbiorniczka, a następnie mierzy się czas, w którym określona objętość płynu przepłynie ze zbiorniczka przez kapilarę. Lepkość kinematyczna próbki jest wyliczana w oparciu o równania charakterystyczne dla danej kapilary oraz zmierzony czas. Dla uniknięcia wpływu temperatury na wyznaczaną lepkość, U-rurkę zanurza się w kąpieli o stałej temperaturze. Podobnie jak poprzednia metoda, również ta jest stosowana tylko w laboratorium. Uciążliwe i czasochłonne jest czyszczenie układu, mierzyć można tylko czyste ciecze, a próbka musi mieć stosunkowo dużą objętość.

Wiskozymetry z opadającą/toczącą się kulką

Grupa urządzeń, których zasadniczym elementem jest szklany cylinder wypełniony badanym płynem. Cylinder stoi pionowo lub jest odchylony od pionu o określony kąt. Podstawą do wyznaczenia lepkości jest zmierzony czas, w którym kulka wrzucona do cylindra przebywa wyznaczoną drogę (opadając lub tocząc się po wewnętrznej powierzchni cylindra).

Na podstawie równań określonych przez producenta wylicza się lepkość absolutną. Wadami tej metody są uzależnienie wyniku od operatora, wrażliwość na wibracje, czasochłonna obsługa i czyszczenie a także problem z pomiarami cieczy niebezpiecznych.

Wiskozymetry rotacyjne

Wiskozymetry rotacyjne mierzą lepkość w oparciu o pomiary momentu ścinającego i prędkości ścinania. Urządzenie składa się z cylindra, którego prędkość obrotową można zadać, oraz nieruchomego walca umieszczonego wewnątrz cylindra. Czujnik siły na cylindrze pozwala mierzyć moment skręcający wywierany przez płyn – próbkę. Moment skręcający określa naprężenie ścinające, natomiast prędkość obrotowa cylindra – prędkość ścinania. Obie wartości pozwalają określić lepkość absolutną. Zaletą urządzeń tego typu jest możliwość pomiarów dla wielu płynów od asfaltu po farmaceutyki. Do wad zalicza się skomplikowaną obsługę, konieczność rekalibracji oraz dużą objętość próbki niezbędną do pomiaru.

Wiskozymetry wibracyjne

Zasadniczym elementem tego typu wiskozymetrów jest element wibrujący zanurzany w badanym płynie. Urządzenie utrzymuje stałą częstotliwość rezonansową elementu wibrującego, a amplituda drgań zmienia się wraz ze zmianami lepkości. Stopień tłumienia drgań pozwala określić lepkość absolutną próbki. Zaletą urządzenia jest możliwość stosowania w warunkach przemysłowych, dla cieczy o dużej lepkości oraz cieczy zanieczyszczonych. Wadą jest wrażliwość na uszkodzenia mechaniczne oraz duży zakres pomiarowy, co powoduje małą dokładność przy pomiarach cieczy o niskiej lepkości.

Wiskozymetry tłokowe

W wiskozymetrach tłokowych elementem ruchomym jest tłok, który pod wpływem stałej siły przesuwa się w próbce badanego płynu. Próbka umieszczana jest w cylindrze, a wielkością mierzoną jest czas, jaki jest potrzebny, aby tłok przebył w płynie wyznaczoną drogę. Im większa lepkość próbki, tym dłużej trwa ruch tłoka. Dla uzyskania dokładnych wyników pomiaru, próbka jest utrzymywana w stałej temperaturze. Zaletą rozwiązania jest zapewnienie przez cały czas dopływu świeżej próbki, samoczyszczenie przestrzeni pomiarowej oraz możliwość wykorzystania w pomiarach przemysłowych. Słabością jest wrażliwość na duże zanieczyszczenia oraz problem z pomiarami płynów bardzo lepkich.

LEPKOŚCIOMIERZE FIRMY CAMBRIDGE VISCOSITY

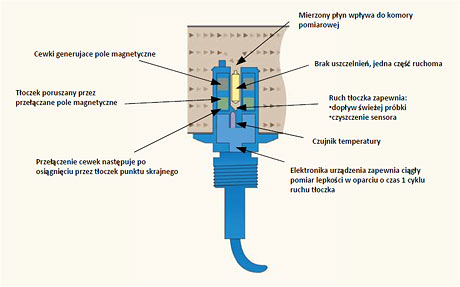

Metoda pomiaru wykorzystywana przez firmę Cambridge Viscosity w urządzeniach jest odmianą metody tłokowej.

Komora pomiarowa jest wypełniona próbką mierzonego płynu. Wewnątrz komory umieszczony jest tłoczek wykonany z materiału ferromagnetycznego.

Budowa lepkościomierza tłokowego Cambridge Viscosity

Lepkościomierz ViscoPro 1600 firmy Cambridge Viscosity

Wokół przeciwnych końców komory pomiarowej umieszczone są cewki elektromagnesów wytwarzające pole magnetyczne i wprawiające w ruch tłoczek. Pola magnetyczne wytwarzane przez cewki zmieniają się w taki sposób, że tłoczek wykonuje ruch oscylacyjny wewnątrz komory pomiarowej. Miarą lepkości mierzonego płynu jest czas potrzebny na wykonanie przez tłoczek jednego, pełnego cyklu ruchu, czyli dwukrotne przemieszczenie się wewnątrz komory. Im lepkość płynu jest większa, tym dłuższy czas jest potrzebny na przemieszczenie się tłoczka. Można zauważyć, że dzięki takiemu podejściu znoszą się wszelkie czynniki mogące zafałszowywać wyniki pomiaru (np. siła grawitacji działająca na tłoczek). Jak pamiętamy z wcześniejszych rozważań, lepkość płynu jest zależna od jego temperatury.

Zamontowane lepkościomierze

Z tego powodu większość metod pomiarowych zakłada utrzymywanie stałej temperatury podczas całego badania. Odbywa się to najczęściej poprzez umieszczenie próbki w kąpieli wodnej lub w specjalnym piecu termostatycznym. W warunkach przemysłowych, a do takich są przeznaczone urządzenia CV, temperatura mierzonego płynu jest uzależniona od zmieniających się warunków technologicznych.

Utrzymywanie próbki w stałej temperaturze byłoby skomplikowane. Zamiast tego sensory CV wyposażono w czujniki temperatury, które na bieżąco kontrolują temperaturę mierzonego medium. Dzięki temu istnieje możliwość przeliczania lepkości aktualnej na lepkość w warunkach odniesienia TCV (Temperature Compensated Viscosity).

Zaletę tę najlepiej objaśnić opisując proces przygotowania powłok lakierniczych. Lepkość lakieru stosowanego w procesie jest zależna od jego temperatury oraz od ilości specjalnego dodatku. Ilość dodatku jest precyzyjnie określona dla temperatury odniesienia.

Jeżeli temperatura lakieru jest inna niż temperatura odniesienia, nie jesteśmy w stanie stwierdzić, czy zauważona zmiana lepkości jest efektem zmiany ilości dodatku, czy zmiany temperatury. Przeliczając w sposób ciągły lepkość mierzoną na lepkość w warunkach odniesienia TCV widzimy, czy jej wartość jest stała (czyli ilość dodatku jest odpowiednia), czy uległa zmianie (ilość dodatku należy zwiększyć lub zmniejszyć).

Zaprezentowane metody pomiaru lepkości są w większości możliwe do stosowania tylko w laboratorium. Próby przystosowania tych metod do warunków przemysłowych prowadziły do zbudowania systemów, które swoimi rozmiarami i stopniem komplikacji uniemożliwiały praktyczne wykorzystanie. Firma Cambidge Viscosity opracowując swoje niewielkie sensory, łatwe w montażu i o prostej budowie, sprostała rzeczywiście wymaganiom przemysłu.

(NIE) TYLKO DO LABORATORIUM

Omawiane w artykule metody pomiaru lepkości są w większości możliwe do stosowania tylko w laboratorium. Próby przystosowania tych metod do warunków przemysłowych prowadziły do konstruowania systemów, które swoimi rozmiarami i stopniem komplikacji uniemożliwiały praktyczne wykorzystanie. Sytuacja zmieniła się dzięki lepkościomierzom firmy Cambridge Viscosity, która opracowując swoje niewielkie, łatwe w montażu i o prostej budowie sensory, sprostała rzeczywistym wymaganiom przemysłu.

autor:

Jerzy Janota

jjanota@introl.pl