Na każdym z obiektów przemysłowych nie sposób nie znaleźć urządzeń pomiarowych. Aby urządzenia te spełniały swoje funkcje, muszą być okresowo sprawdzane i – jeśli to konieczne – ponownie kalibrowane. Szczególne znaczenie ma kontrolna sprawności działania przepływomierzy, gdyż to wiarygodność wskazań tych właśnie urządzeń, decyduje często o bezpieczeństwie i efektywności procesów technologicznych. Sprawdźmy zatem jakimi sposobami można weryfikować przepływomierze do cieczy, gazów i pary.

Mobilnie – dla ceniących czas i pieniądze

Sprawdzenie przepływomierza wiąże się najczęściej z jego każdorazowym demontażem, a nierzadko konieczne jest wykonanie dodatkowej „wstawki” na czas sprawdzenia przepływomierza na stanowisku laboratoryjnym. Co gorsza, nie jest to największa przeszkoda. Najistotniejszym problemem jest czas realizacji sprawdzenia przepływomierza – weryfikacja zazwyczaj trwa od kilku do kilkunastu dni. Nie trzeba chyba wyjaśniać skutków braku pomiaru w tak długim czasie.

Z myślą o Klientach, którzy nie mogą pozwolić sobie na kilkudniowe przestoje (spowodowane brakiem pomiaru, którego realizacja jest niezbędna do prowadzenia procesu), powstało mobilne stanowisko sprawdzania przepływomierzy. Dzięki niemu możliwe jest sprawdzenie pojedynczego przepływomierza nawet w 30 minut, bezpośrednio na obiekcie. Stanowisko mogące być zasilane z hydrantu, pompy lub innego źródła wody o żądanej wydajności, skonstruowane zostało w oparciu o przepływomierz masowy o wysokiej klasie dokładności (0,1%) oraz o wagę legalizowaną w klasie III. Pozwala to sprawdzać przepływomierze w zakresie od 1mm do 80 mm (maksymalnym zakresie pomiarowym do 50 t/h).

Dla pomiarów przepływu przy małych średnicach (do DN15) stosujemy pomiar wagowy. Przy rożnych zakresach przepływu, przelana zostaje zadana dawka wody (max 60 kg), a następnie porównywana jest wartość sumatora przepływomierza z wartością wyświetlaną przez wagę, uwzględniając gęstość medium w aktualnej temperaturze. Dla większych średnic wykorzystujemy przepływomierz masowy. Na samym początku, stanowisko zostaje podłączone do źródła wody za pomocą węża strażackiego ( weryfikacja odbywa się przy użyciu wody, ale sprawdzany przepływomierz może mierzyć dowolną ciecz). Woda przepływa przez przepływomierz masowy, następnie zawór regulacyjny, dzięki któremu można precyzyjne ustawić wartość żądanego przepływu. Dalej, zachowując odpowiednie odcinki proste, montowany jest przepływomierz sprawdzany. Do rejestracji i monitorowania całego cyklu sprawdzenia przepływomierza stosowany jest wskaźnik/licznik ST500. Jeśli sprawdzany przepływomierz nie posiada wyświetlacza, można rejestrować i porównać wskazania urządzeń korzystając z wyjścia prądowego lub impulsowego przepływomierza.

Wymagania:

- średnice badanych przepływomierzy od 1 … 80 mm,

- maksymalne ciśnienie na stanowisku pomiarowym do 10 bar,

- maksymalny mierzony przepływ (zależny od źródła wody) 50 t/h.

Stanowisko zostało już wykorzystane do weryfikacji ponad 100 przepływomierzy

Bezinwazyjnie – dla wygodnych

W przypadku gdy nie ma możliwości demontażu przepływomierza (nawet na 30 minut) lub gdy wymagana dokładność weryfikacyjna nie jest wysoka, sprawdzenie przepływomierza można dokonać przy pomocy urządzenia ultradźwiękowego. Zaletą tej metody jest wykonanie pomiaru przepływu bez ingerencji w rurociąg.

Przepływomierz wykorzystuje zjawisko powstania różnicy czasu przejścia fali ultradźwiękowej w płynącym medium. Umożliwia to bezinwazyjny pomiar przepływu cieczy jednorodnych, w których rozchodzą się fale ultradźwiękowe.

Przepływomierze ultradźwiękowe działają na rurociągach stalowych i w większości rurociągów plastikowych o średnicach 12,7 … 7600 mm. Istotna jest również temperatura mierzonego medium, która maksymalnie może wynosić 240°C (w zależności od rodzaju zastosowanej sondy). Dodatkowo, przetwornik sygnału przepływomierza posiada dwa wejścia analogowe 4 … 20 mA do podłączenia przetworników temperatury oraz funkcję obliczania energii cieplnej lub chłodu przepływającej cieczy. Może być więc wykorzystany w aplikacjach ciepłowniczych lub chłodniczych dla wody, glikolu oraz mieszanek woda/glikol.

Dokładność pomiarów metodą ultradźwiękowa:

- dla rurociągów Ø>150 mm: typowo ±1 … 2% przepływu chwilowego,

- dla rurociągów Ø<150 mm: typowo ±2 … 5% przepływu chwilowego.

Należy jednak pamiętać, że dokładność ta dotyczy warunków laboratoryjnych, co oznacza, iż:

- posiadamy dokładne parametry rurociągu: średnicę i grubość ścianki oraz rodzaj materiału z jakiego została wykonana,

- wnętrze rurociągu jest czyste (bez nalotów i kamienia).

W większości przypadków powyższe warunki nie są spełnione, dlatego pomiar bezinwazyjnym przepływomierzem ultradźwiękowym należy traktować jak pomiar o mniejszej dokładności.

Elektromagnetycznie – dla otwartych lub częściowo wypełnionych

Obie metody wcześniej opisane dotyczą pomiarów weryfikacyjnych w rurociągach całkowicie wypełnionych. Na obiektach spotykamy jednak często układy pomiaru przepływu w kanałach otwartych lub rurociągach o częściowym wypełnieniu. Dla takich aplikacji stosuje się zazwyczaj układy pomiarowe składające się z czujnika pomiaru poziomu oraz czujnika prędkości. Aby zweryfikować poprawność wskazań układu pomiarowego, konieczne jest zweryfikowanie wskazań zarówno poziomu jak i prędkości cieczy. Poprawność pomiaru poziomu można sprawdzić na różne sposoby, a najprostszym jest zwykła miarka metryczna. Weryfikacja poprawności wskazań czujnika prędkości jest już jednak znacznie bardziej skomplikowana, a do jej przeprowadzenia używamy przepływomierza elektromagnetycznego typu „insert” (wpuszczany do rurociągu/kanału).

Pomiar w kanale otwartym nie wymaga żadnej ingerencji w instalacje, czego nie można powiedzieć o rurociągach częściowo wypełnionych. Do weryfikacji prędkości w takich układach, konieczne jest bowiem wspawanie króćca do zabudowy przepływomierza. Stosując tę metodę należy także pamiętać, iż pomiar może być realizowany przy poziomie cieczy minimum 10 cm.

Termicznie/wirowo – dla gazowych

Do weryfikacji przepływomierzy gazowych stosujemy termiczny przepływomierz masowy lub wpuszczany w rurociąg przepływomierz wirowy. Przepływomierze dokonują pomiaru przepływu z pełną kompensacją od zmian ciśnienia i temperatury, z przeliczeniem na objętość w warunkach normalnych (101,325 kPa abs, 0°C) lub przepływ masowy.

Termiczny przepływomierz masowy działa na zasadzie pomiaru zmian rezystancji elementu schładzanego przez przepływające medium, z wartością rezystancji czujnika podgrzewanego RTD. Pomiar przepływu określa się jako funkcję różnicy temperatur pomiędzy nagrzewanymi, a schładzanymi czujnikami RTD. Układ elektroniczny wykonuje jednocześnie linearyzację sygnału wyjściowego. W przypadku stosowania przepływomierzy termicznych, konieczne jest wspawanie do rurociągu króćca ¾” lub 1” z zaworem kulowym pełnoprzelotowym. Aby zapewnić dokładność podawaną przez producenta (w zależności od zastosowanego przepływomierza jest to ±2 lub ±1% przepływu chwilowego + 0,5% zakresu), konieczne jest zapewnienie odpowiednich odcinków prostych: 20xDN przed przepływomierzem i 10xDN za przepływomierzem. Tak wymagane długości nie dotyczą jednak odcinków za sprężarką, pompą, zaworem lub zasuwą – w takich przypadkach podane wartości mogą się okazać niewystarczające.

Wymagania:

- zakres średnic od DN50 (dla większych średnic, powyżej DN300 konieczne jest wykonanie pomiaru wielopunktowego).

- maksymalne ciśnienie:

– dla pomiaru przepływomierzem termicznym: do 10 bar

– dla pomiaru przepływomierzem wirowym: do 16 bar - medium: powietrze, azot, biogaz oraz inne mieszanki gazowe.

Vortek’sowo – dla parowych

Do weryfikacji układów parowych stosujemy przepływomierz wirowy, mierzący przepływ objętościowy, poprzez pomiar częstotliwości wirów tworzących się za przegrodą zaburzającą przepływ strumienia medium. Częstotliwość tych wirów zależy od prędkości przepływu medium, a więc od wielkości przepływu. Dodatkowo, przepływomierz posiada wbudowany czujniki ciśnienia i temperatury niezbędne do obliczenia energii i masy pary. Weryfikacja przepływomierzem wirowym jest pomiarem inwazyjnym, a do jego wykonania konieczne jest wspawanie króćca z kołnierzem DN50. Istnieje zatem konieczność rozszczelnienia rurociągu i zatrzymania przepływu pary.

Wymagania:

- zakres pomiaru średnic od DN80 do DN400,

- maksymalna temperatura 400°C,

- maksymalne ciśnienie: 20 bar.

Podsumowanie

Przepływomierze różnych typów i producentów cechują się określonymi klasami dokładności. Warto jednak pamiętać, iż dokładność fabryczna nie jest dana na zawsze. Każde niemal urządzenie pomiarowe powinno być okresowo kalibrowane, a producenci sami określają zalecane okresy wtórnej kalibracji. Aby jednak wiedzieć czy urządzenie wymaga ponownego wzorcowania, należy je sprawdzić przeprowadzając pomiary kontrolne.

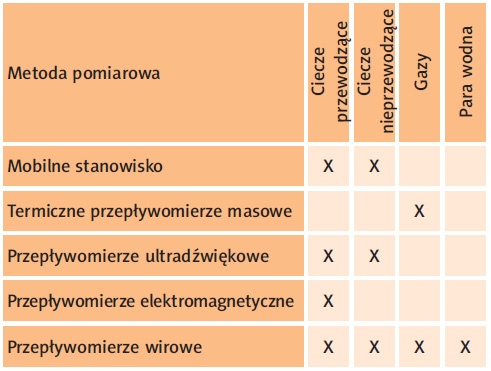

W warunkach przemysłowych względy bezpieczeństwa i sprawności pracy przegrywają jednak często z potrzebą zachowania ciągłości procesu. Dlatego tak istotna jest możliwość wykonania pomiarów kontrolnych na obiekcie. Ofertę takich pomiarów stworzyli specjaliści z Działu pomiaru przepływu INTROL Sp. z o.o. Przy użyciu układów pomiarowych dostosowanych do medium (Tabela 1) oraz wymagań aplikacyjnych, przeprowadzane są weryfikacje, a następnie sporządzane odpowiednie raporty oraz wystawiane Świadectwo sprawdzenia