Ciśnienie to wielkość, z którą ma do czynienia chyba każdy zakład przemysłowy. Szerokie i różnorodne stosowanie różnych mediów o określonym ciśnieniu pociąga za sobą konieczność korzystania z wielu rodzajów przyrządów o najrozmaitszej budowie, przeznaczeniu, dokładności. Procesy mierzenia i przyrządy miernicze stają się przy tym coraz bardziej skomplikowane, a rozpiętość mierzonych ciśnień znacznie się rozszerza. Czym jest zatem ciśnienie i jakie są jego rodzaje rozpatrywane z perspektywy aparatury pomiarowej?

Ciśnienie to…

Jeżeli na określoną powierzchnię wywierany jest nacisk przez ciało stałe, ciecz lub gaz, to stosunek nacisku do pola powierzchni nazywa się ciśnieniem. Stąd wynika podstawowe równanie ciśnienia

p = F/S

gdzie :

p – ciśnienie

F – siła (napór)

S – pole, na które działa siła

Zgodnie z tą definicją, jednostkę ciśnienia tworzy stosunek jednostki siły do powierzchni, czyli N/m2. W obowiązującym układzie jednostek miar SI jednostką podstawową ciśnienia jest paskal (Pa).

1 Pa = 1 N/m2

Ponieważ jest to jednostka bardzo mała, w praktyce używane są jednostki wielokrotnie większe:

1 MPa = 106 Pa

1 bar = 105 Pa

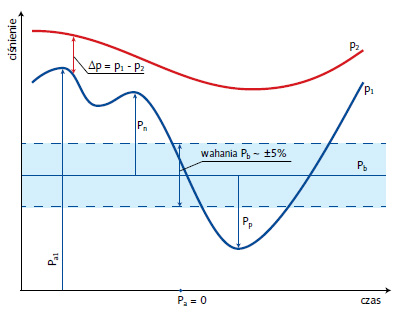

Rodzaje ciśnień

Wartość mierzonego ciśnienia zależy od przyjętego poziomu odniesienia. Ciśnienie mierzone względem próżni absolutnej nazywane jest ciśnieniem absolutnym (bezwzględnym) (Pa). Ciśnienie barometryczne (atmosferyczne) jest to ciśnienie wywierane przez słup powietrza atmosferycznego na powierzchnię Ziemi (Pb). Ciśnienie manometryczne z kolei jest określane jako różnica ciśnienia absolutnego i otoczenia, którym jest ciśnienie atmosferyczne.

Pm = Pa – Pb

Ciśnienie manometryczne może przyjmować wartości większe od zera i wówczas mówimy o nadciśnieniu (Pn) lub wartości mniejsze od zera i wówczas mówimy o podciśnieniu (Pn).

Różnica pomiędzy dwoma ciśnieniami p1 i p2 definiowana jest jako różnica ciśnień

Δp = p1 – p2

Przyrządy mechaniczne – manometry

Pomiaru ciśnienia możemy dokonywać za pomocą mechanicznych urządzeń pomiarowych – tzw. manometrów (miejscowy i „ekonomiczny” pomiar) oraz mierników elektronicznych (przetworników ciśnienia).

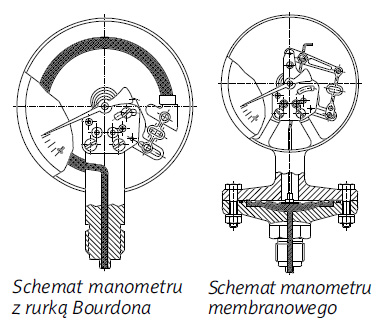

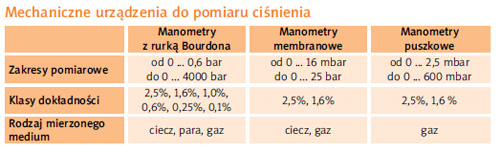

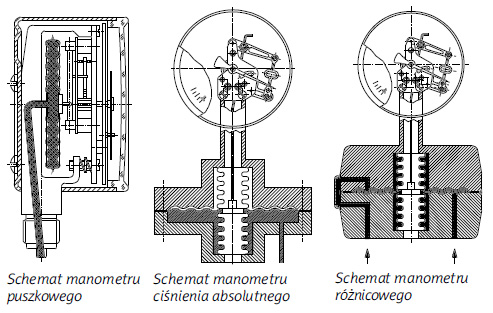

Najszerzej wykorzystywanymi we współczesnej technice pomiaru ciśnienia urządzeniami mechanicznymi ze sprężystymi elementami pomiarowymi są manometry. Tego typu urządzenia stosuje się do pomiaru: nadciśnienia (manometry), podciśnienia (wakuometry) albo podciśnienia i nadciśnienia (manowakuometry). Ze względu na kształt i cechy elementu pomiarowego rozróżnia się trzy typy manometrów ze sprężystymi elementami pomiarowymi: manometry z rurką Bourdona, manometry membranowe, manometry puszkowe.

Elementem pomiarowym manometru z rurką Bourdon’a jest metalowa rurka o odpowiednio ukształtowanym, spłaszczonym przekroju poprzecznym (rurka Bourdon’a). Jeden koniec rurki jest szczelnie połączony z króćcem, a drugi (końcówka) ruchomy, zamknięty korkiem. Odkształcenie rurki następuje proporcjonalnie do doprowadzonego ciśnienia.

Poprzez połączony ze wskazówką mechanizm ruchu na zamocowanej w obudowie manometru tarczy, następuje wskazanie ciśnienia. W zakresie manometrów z rurka Bourdon’a występują tzw. manometry bezpieczne.

Zwiększenie bezpieczeństwa użytkowania tego typu urządzeń zostało uzyskane poprzez:

- zamontowanie pomiędzy rurką Bourdon’a a tarczą przegrody wykonanej ze stali nierdzewnej, która w sytuacji uszkodzenia manometru zabezpiecza przed wydostaniem się medium na zewnątrz,

- zastosowanie szkła bezpiecznego (tzw. nie odpryskowego) jako szybki.

Montaż manometrów o tak zmodyfikowanej budowie ma na celu zabezpieczenie obsługi przed zagrożeniami jakie może spowodować uszkodzenie rurki Burdon’a na skutek znaczącego przekroczenia ciśnienia bądź przypadkowego mechanicznego uszkodzenia urządzenia. Manometrami z rurką Bourdona możemy dokonywać pomiarów w zakresach niskich ciśnień od 0 do 0,6 bar a także wysokich od 0 do 4000 bar. Manometry te wykonywane są w klasach dokładności 1,6; 1,0; 0,6; 0,25 i 0,1 % . W zależności od zastosowania, obudowy manometrów oraz elementy stykające się z medium mogą być wykonane z różnych materiałów takich jak stal węglowa, stal nierdzewna, stopy miedzi, monel itp.

W manometrach membranowych elementem pomiarowym jest sprężysta membrana umieszczona pomiędzy korpusem górnym i dolnym manometru. Przepony sprężyste w tych manometrach wykonuje się ze stopów CrNi i NiCrCo. W przypadku pomiaru ciśnienia mediów agresywnych, które mogą reagować ze stopami CrNi lub NiCrCo membranę oraz korpus dolny wykonuje się ze specjalnych materiałów takich jak: tantal, tytan, Hastelloy, PTFE itp. Manometry membranowe służą do pomiaru ciśnienia od 0÷16 mbar do 0÷25 bar przy klasach dokładności:

1,6 i 2,5 %.

W przypadku mediów niskociśnieniowych, gdzie membrany są maksymalnie cienkie (co przyczynia się do pogorszenia stabilności) preferowane jest zastosowanie kapsuł (puszek), które to de facto są specjalną odmianą membran.

Komorę pomiarową (kapsułę) tworzą dwie przepony sprężyste spojone ze sobą brzegami, dzięki czemu puszka ma ugięcia dwukrotnie większe niż pojedyncza przepona. Odkształcenie puszki następuje proporcjonalnie do ciśnienia doprowadzonego do jej środka, a wskazanie ciśnienia następuje poprzez przekładnię mechaniczną połączoną ze wskazówką na tarczy zamocowanej w obudowie manometru.

Manometrami puszkowymi możemy dokonywać pomiarów ciśnień o bardzo niskich wartościach od 0÷2,5 mbar do 0÷600 mbar w klasach dokładności 1,6 i 2,5 %. Tego typu manometry wykorzystywane są do pomiaru czystych mediów gazowych.

Manometry z elementami sprężystymi o przeznaczeniu specjalnym

Elementami sprężystymi w manometrach ciśnienia absolutnego są membrany uszczelnione mieszkami oddzielającymi komorę pomiarową od komory odniesienia (ciśnienie zera absolutnego). Różnica ciśnienia pomiędzy obydwiema komorami powoduje wygięcie membrany połączonej poprzez cięgno z mechanizmem ruchu. Wprost proporcjonalnie do mierzonego ciśnienia na tarczy następuje wskazanie ciśnienia absolutnego.

Manometry tego typu nadają się do pomiaru ciśnienia w zakresach od 0÷16 mbar abs. do 0÷25 mbar abs przy klasie dokładności 1,0 lub 1,6 %.

Za pomocą manometrów różnicowych wyznaczana i bezpośrednio wskazywana jest różnica pomiędzy dwoma ciśnieniami. W manometrach różnicowych dwie uszczelnione komory są oddzielone od siebie poprzez element pomiarowy. Jeśli oba ciśnienia robocze są sobie równe to wówczas nie zostanie wskazana różnica ciśnień.

Wskazanie ciśnienia różnicowego jest możliwe tylko wtedy jeśli jedno z działających ciśnień jest wyższe lub niższe od drugiego. Typów mechanicznych urządzeń jest przynajmniej kilka, a ich dobór nie zawsze jest jednoznaczny. Dlatego też, aby optymalnie dopasować urządzenie do warunków aplikacyjnych, należy zwrócić szczególną uwagę na: odpowiedni zakres pomiarowy, materiał elementów stykających się z mierzonym medium oraz pożądaną klasę dokładności przyrządu.

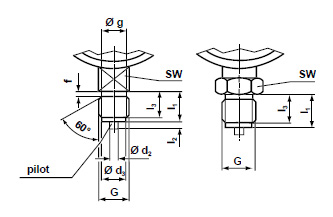

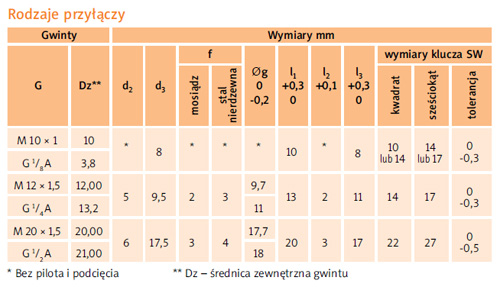

Przy doborze manometru należy również zwrócić uwagę na zachowanie szczelności i wytrzymałości przyłączeń do procesu. W mechanicznych urządzeniach do pomiaru ciśnienia rozróżniamy kilkanaście rodzajów przyłączy. Kilka najbardziej podstawowych przedstawiono poniżej.

Należy również zwrócić uwagę, iż w związku z automatyzacją wielu procesów przemysłowych, coraz bardziej popularne stają się elektroniczne metody pomiaru. Szczególnie urządzenia

tzw. inteligentne, z sygnałami cyfrowymi typu HART, Profibus itp. są tymi, do których należy przyszłość w przemysłowych pomiarach ciśnienia. O elektronicznych i programowalnych miernikach ciśnienia będzie jeszcze mowa w jednym z następnych numerów.

Więcej szczegółów na temat wzorcowania manometrów znajdą Państwo w kolejnym artykule „Pod Kontrolą”.

Dobra praktyka: 20 rzeczy, o których warto pamiętać wzorcując manometry