Występowanie wilgoci oraz czasem oleju to powszechnie występujące zjawiska w układach sprężonego powietrza lub gazu. Aby uzyskać efektywne działanie układu oraz utrzymać uszczelki, węże oraz narzędzia wykorzystujące sprężone powietrze w nienagannym stanie, zaleca się usuwanie nadmiarów wilgoci oraz oleju z sieci.

WODA/OLEJ W SPRĘŻONYM POWIETRZU

Woda przenoszona w sprężonym powietrzu do maszyn i urządzeń, które to powietrze wykorzystują, wypłukuje olej smarujący. To powoduje nadmierne zużycie silników oraz łożysk, co objawia się wyższymi kosztami utrzymania. Bez odpowiedniego smarowania, takie narzędzia, jak młoty pneumatyczne, wiertarki czy podnośniki, będą pracowały wolniej, a ich efektywność spadnie. W przypadku gdy powietrze używane jest do malowania natryskowego, emaliowania czy przy obróbce żywności, obecność wody i/lub oleju oraz drobinki piasku i kamienia nie mogą być tolerowane.

Z kolei woda w układach powietrza sterującego ma tendencję do przywierania do małych otworów oraz zbierania nieczystości, co prowadzi do nieprawidłowego działania wrażliwych na nie urządzeń. Wytrącająca się z powietrza woda gromadzi się także w niskich punktach rurociągów, co skutkuje zmniejszeniem przepustowości rurociągów. Przepływ powietrza nad lustrem wody, powoduje powstawanie niebezpiecznych dla urządzeń oraz samych rurociągów uderzeń hydraulicznych. W otoczeniu niskich temperatur natomiast, zgromadzona w układzie woda może zamarznąć lub nawet uszkodzić rurociąg.

Powyższe przykłady to najpowszechniejsze zagrożenia jakie niesie za sobą pojawienie się wody/ oleju w sprężonym powietrzu. Z uwagi na to, że zagrożenia te mogą rodzić poważne skutki dla całych systemów a nawet zakładów, niezbędne jest odwadnianie lub/i odolejanie.

PROBLEMY PRZY ODWADNIANIU I ODOLEJANIU

Olej – problemy z odprowadzaniem oleju wynikają przede wszystkim z tego, że olej jest lżejszy od wody, więc unosi się na powierzchni wody; a także z faktu, że olej ze sprężarki w przypadku schłodzenia staje się gęstszy oraz bardziej lepki. Gdy chcemy odprowadzić skropliny oraz olej z systemu gdzie występuje mieszanina wody oraz oleju, należy zatem zastosować odwadniacz z zaworem spustowym w górnej części odwadniacza.

Nieczystości – kamień oraz osad występują częściej w przypadku starszych instalacji. Przeważnie nie stanowi to problemu dla sprężarki czy odbiornika, ale może być utrapieniem dla odwadniacza, który nie jest przystosowany do odprowadzania piasku czy innych większych zabrudzeń. W takim przypadku odwadniacz może przestać odprowadzać wodę oraz olej lub otworzyć się i generować straty powietrza lub innych gazów występujących w sieci.

Straty powietrza – czasami w przypadku układów sprężonego powietrza rozwiązanie jednego problemu może wywołać inny. Dla przykładu, powszechnie stosowaną metodą jest uchylenie zaworu, które generuje przeciek. Problem zostaje rozwiązany, ale przeciek powoduje ciągłe straty powietrza.

METODY ODPROWADZANIA CIECZY

Pierwszą, najprostszą metodą jest metoda manualna polegająca na tym, że ciecz jest zrzucana przez delikatne uchylenie zaworu lub przez cykliczne jego otwieranie. Pozostawienie zaworu w pozycji otwartej powoduje w pierwszej kolejności zrzucenie wody, a następne swobodny wypływ gazu. Otwarte zawory na instalacjach sprężonych gazów powodują więc ciągłą stratę medium oraz energii potrzebnej do produkcji tego medium. Co więcej, często operator zamyka zawór ze zwłoką lub zapomina go zamknąć, co powoduje dodatkowe straty cennego powietrza lub gazu.

Druga metoda oparta jest o automatyczne urządzenia odwadniające, które są odpowiednie dla konkretnego systemu. Takie automatyczne rozwiązania rzadko są jednak dołączane do nowego systemu. Z tego powodu potrzebna jest późniejsza instalacja automatycznych odwadniaczy, które znacząco obniżają zużycie energii i kosztów utrzymania.

Trzecia metoda dotyczy systemów, które nie były wcześniej wyposażone w automatyczne urządzenia odwadniające. W takich systemach powinno się instalować odwadniacze w taki sposób, aby woda zbierająca się w separatorach i kolankach była usuwana w sposób ciągły, bez marnowania cennego powietrza lub gazu. Dla przykładu, tam gdzie odwadniacze nie są częścią zaprojektowanego systemu, ręczne zawory odwadniające są zwykle otwierane okresowo lub są pozostawione otwarte przez cały czas. W innym przypadku, zawory są otwarte zbyt szeroko, co powoduje, że pewna ilość gazu lub powietrza jest tracona wraz z płynem. Aby wyeliminować ten problem odwadniacz powinien być zamontowany w odpowiednich punktach, aby usuwać płyn w sposób ciągły i automatyczny bez strat powietrza i gazów.

Praca jaką wykonuje odwadniacz to usunięcie płynów i oleju poza układ sprężonego powietrza/ gazu. W celu osiągnięcia większej wydajności oraz znaczących oszczędności, odwadniacz powinien:

- być prosty w obsłudze,

- pracować zadowalająco w obecności zabrudzeń takich jak kamień czy olej występujący w układzie,

- charakteryzować się minimalnymi stratami powietrza/gazu,

- być łatwy w serwisowaniu,

- jego eksploatacja powinna być możliwie długo bezawaryjna.

Charakterystyka pracy odwadniacza dzwonowego do powietrza/gazów

TYPY ODWADNIACZY DO SPRĘŻONEGO POWIETRZA/GAZÓW

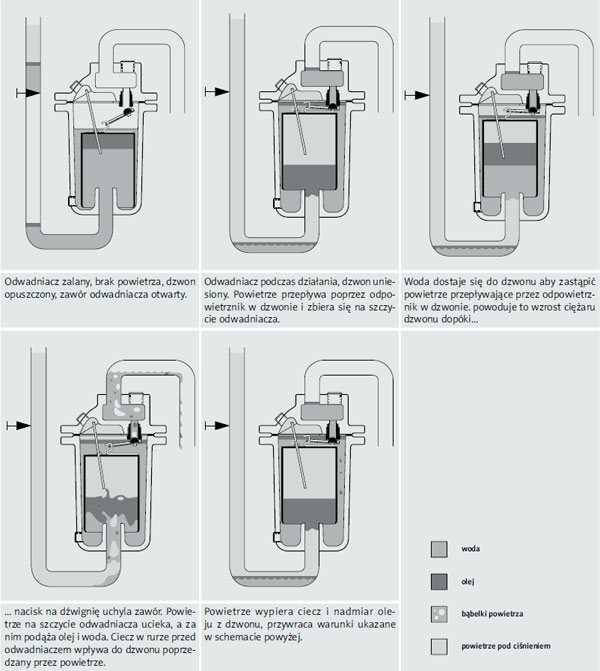

Odwadniacze dzwonowe do powietrza/gazów BVSW firmy Armstrong są zaprojektowane dla systemów, w których mogą się znajdować oleje ciężkie lub woda użytkowa. Stosowane są w tych układach, ponieważ zawór drenażowy znajduje się na górze urządzenia, więc olej jest usuwany jako pierwszy, a odwadniacz jest wypełniony całkowicie wodą przez niemal cały czas pracy.

BVSW to skrót od drutu czyszczącego – ang. Bucket Vent Srobbing Wire. Ten drut czyszczący, o średnicy 1,6 mm, jest przytwierdzony do górnej części obudowy odwadniacza i przechodzi przez otwór odprowadzający gazy w dzwonie. Jego funkcją jest zapobieganie zalepieniu wylotu przez przyrost zanieczyszczeń typu olej czy kamień. Ruchy dzwonu w górę i w dół utrzymują drożność wylotu oraz jego odpowiedni rozmiar.

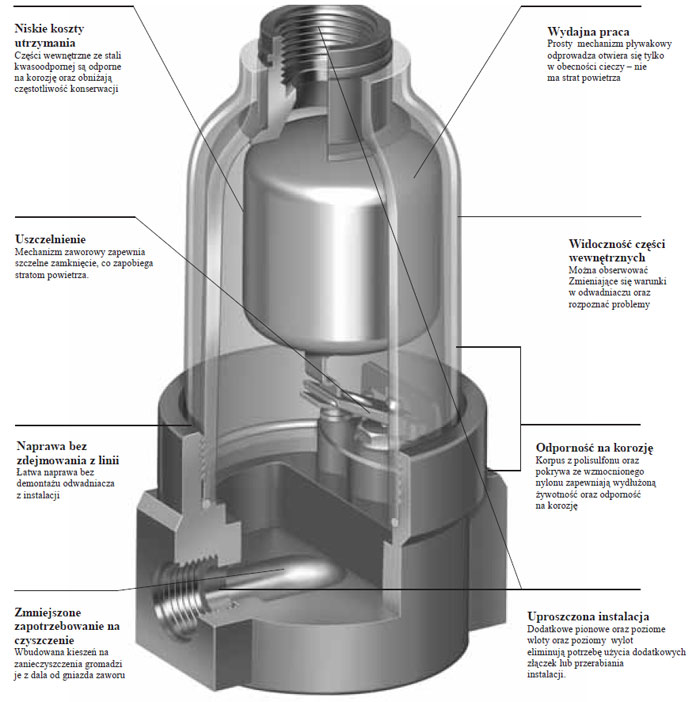

Odwadniacz pływakowy – cienkościenny pływak jest połączony z zaworem na dole odwadniacza, a gniazdo z odpowiednio dobraną średnicą otworu jest umieszczone na wylocie odwadniacza. Pływaki są dobrane tak, aby zapewnić odpowiednią wyporność zależną od ciężaru właściwego cieczy; oraz aby nie miały problemów z odprowadzaniem kondensatu w obecności przeciwciśnienia. Zrzut wody zwykle następuje do atmosfery, więc spadek ciśnienia jest równy ciśnieniu w układzie sprężonego powietrza/gazu. Pływak oraz połączenia wewnątrz odwadniacza wykonane są ze stali nierdzewnej, a zawór i gniazdo wykonane są z hartowanej stali nierdzewnej odpornej na ścieranie, zapewniającej długą żywotność.

Obudowa może być żeliwna, ze stali nierdzewnej, stali kutej bądź staliwa, w zależności od ciśnienia gazu. Obudowy mogą być wykonane ze stali nierdzewnej odpornej na korozję, która następuje szybciej w otoczeniu mieszaniny gazów, takich jak CO₂ czy powietrze. Ciecz, która dostaje się do wnętrza odwadniacza spływa w dół. W momencie kiedy podnosi się poziom cieczy, pływak także zaczyna się unosić powodując odpowiednie otwarcie zaworu, tak aby przepływ wylotowy równoważył przepływ wlotowy. Następnie, zmiany spływającej cieczy podnoszą lub obniżają poziom wody, przez co otwierają lub dławią zawór. Dzięki temu odwadnianie jest ciągłe i całkowite oraz proporcjonalne do ilości cieczy jaka ma być odwodniona. Jednakże, przepływ gazu może być stały lub może on zmieniać się gwałtowanie w zależności od cech i wymagań systemu. Napływ cieczy może być sporadyczny, bądź też napływ może następować falami. Warto zaznaczyć, że czasami przepływ jest bardzo mały, co wymaga dławienia zaworu lub nawet szczelnego zamknięcia.

DOBÓR ODWADNIACZA

Dla uzyskania wymiernych korzyści ze stosowania odwadniaczy do powietrza/gazów należy odpowiednio dobrać urządzenie pod względem rozmiaru oraz ciśnienia do odpowiedniego zadania. Istotny jest także prawidłowy montaż oraz utrzymanie odwadniacza w dobrej kondycji.

Budowa odwadniacza pływakowego, na przykładzie odwadniacza Armstrong 1-LDC

Najbardziej istotne aspekty przy doborze odwadniaczy to:

- wydajność odwadniacza: jeden z najbardziej istotnych parametrów. Określa maksymalną ilość odprowadzanej cieczy. W przypadku dobrania urządzenia o zbyt małej przepustowości, może się okazać, że odwadniacz nie będzie w stanie zrzucić wymaganej ilości wody czy oleju,

- różnica ciśnień: jest to różnica pomiędzy ciśnieniem na wejściu do odwadniacza a ciśnieniem na wyjściu za odwadniaczem. Różnica musi być dodatnia aby odwadniacz działał prawidłowo. Zdarza się, że na instalacji, ciśnienie wejściowe jest niższe od tego, które powinno być dostarczone, więc należy uwzględnić rzeczywiste warunki, które panują na instalacji,

- maksymalne dopuszczalne ciśnienie: odwadniacz musi być w stanie wytrzymać maksymalne ciśnienie dopuszczalne na instalacji lub maksymalne ciśnienie projektowe. Nie musi pracować na tym ciśnieniu ale powinien wytrzymać maksymalne parametry, które mogą wystąpić w układzie.

SEPARACJA WODY

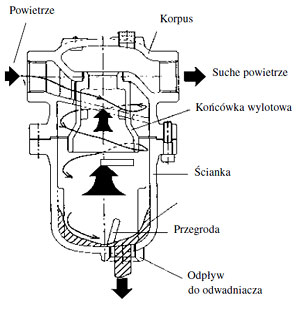

Przekrój separatora cyklonowego

Jako, że woda w instalacjach prowadzi do obniżenia wydajności, powoduje uderzenia hydrauliczne, przyspiesza korozję zaworów czy rurociągów oraz stwarza mnóstwo innych problemów, warto zastanowić się nad montażem separatorów na instalacjach. Separatory cyklonowe produkowane przez firmę Armstrong wytrącają drobinki wody używając do tego siły odśrodkowej, przez wprowadzenie strumienia sprężonego powietrza w ruch wirowy. Wytrącona woda spływa po ścianach separatora i kierowana jest do odpływu. Za odpływem montuje się odwadniacz, który ma za zadanie odprowadzić skropliny.

Zalety separatorów cyklonowych:

- ruch cyklonowy maksymalizuje separację wody,

- spadek ciśnienia jest bardzo niski,

- brak części ruchomych oznacza brak awarii.

ODWADNIACZE W SYSTEMIE GAZOWYM – TO SIĘ OPŁACA

Istnieje wiele alternatyw dla systemów odwadniania sprężonego powietrza/gazu. Prawidłowo zainstalowane odwadniacze i separatory są kluczem do natychmiastowego oraz ciągłego odprowadzania cieczy z instalacji, bez strat powietrza lub gazu. Usuwając niepotrzebną wilgoć tworzymy system dużo bardziej efektywnym, dzięki czemu ograniczamy wydatki związane z produkcją mediów oraz obniżamy koszty utrzymania instalacji.

autor:

Igor Zotów

izotow@introl.pl