Silosy wpisały się już na stałe w krajobraz zarówno polskiej wsi, jak i specjalistycznych zakładów przemysłowych. Mają wiele zastosowań, najczęściej jednak służą do magazynowania produktów rolno – spożywczych, materiałów budowlanych, a w ostatnich czasach także biomasy. Wśród surowców magazynowanych w silosach, zboże należy do tych najbardziej wrażliwych na zmienne warunki, a pomiar jego temperatury należy do kluczowych parametrów, które wymagają kontroli.

Trudne przechowywanie

Osoby niezwiązane z branżą mogą odnieść wrażenie, że magazynowanie zboża jest sprawą prostą. Nic bardziej mylnego!

W przechowywanym zbożu zachodzą bowiem procesy biologiczne, z których najistotniejszy to oddychanie – zboże pobiera z otoczenia tlen, a oddaje dwutlenek węgla, ciepło oraz wodę, co w efekcie powoduje ubytek masy ziarna. O szybkości i intensywności tego procesu decydują głównie wilgotność oraz temperatura. Wraz ze wzrostem tych dwóch wielkości fizycznych następuje przyśpieszenie procesu oddychania.

Ze względu na to, że powietrze znajdujące się między ziarnami ma słabą przewodność cieplną, odprowadzanie ciepła z ziaren jest utrudnione. Potęguje to wydzielanie ciepła i powoduje dalszy wzrost temperatury. Ten stan znany jest pod nazwą samozgrzewania. Utrzymywanie się przez dłuższy czas podwyższonej temperatury w silosie skutkuje pogorszeniem parametrów ziarna, co w następstwie doprowadza do obniżenia jego klasyfikacji oraz spadku wartości rynkowej. Doświadczalnie wykazano, że optymalne wartości wilgotności magazynowanego zboża powinny zawierać się w przedziale 13-14%. Temperatura może osiągać większe rozpiętości, istnieje jednak tendencja do utrzymywania jej poniżej 13°C ze względu na brak rozmnażania i żerowania szkodników owadzich oraz brak rozwoju pleśni w takich warunkach. Wartość temperatury ma również decydujący wpływ na czas magazynowania ziarna. Wraz ze zmniejszaniem temperatury rośnie czas możliwego przechowywania zboża bez pogorszenia jego jakości. Umożliwia to przechowanie zboża do momentu wystąpienia dogodnych cen skupu na rynku.

Czy to ze względu na szkodniki i grzyby, czy z uwagi na proces oddychania, temperatura w silosie powinna być systematycznie monitorowana tak, aby utrzymać określoną wilgotność ziarna (zależną od temperatury). Tylko w ten sposób można zapewnić odpowiednie warunki zabezpieczające przed zniszczeniem oraz obniżeniem jakości ziarna, czyli de facto jego wartości rynkowej.

Liny pomiarowe

Na przeciw wymaganiom pomiarowym wychodzi Agrolog – nowoczesny, dokładny, elastyczny, bezobsługowy, a co najważniejsze bezpieczny system do monitorowania temperatury w silosach. System, który w porównaniu do metod tradycyjnych znacznie lepiej radzi sobie w pomiarze temperatury w silosach.

Agrolog nie wymaga obecności na obiekcie w celu pobrania próbek do sprawdzenia temperatury panującej w silosie. Czujniki temperatury w postaci lin pomiarowych zamocowane są na stałe wewnątrz zbiornika.

Do wyboru są dwie serie lin: SL3000 oraz SL5000. Różnią się one miedzy sobą możliwymi długościami (odpowiednio: od 5 do 30 metrów ze skokiem 1 metr oraz od 30 do 60 metrów ze skokiem co 1 metr) oraz średnicą (odpowiednio: 10,5 mm oraz 16 mm). Lina pomiarowa wykonana jest ze stali, a jej zewnętrzną powłokę stanowi poliacetal – materiał o bardzo dobrej wytrzymałości mechanicznej oraz niskiej absorpcji wilgoci.

Poliacetal jest także obojętny fizjologicznie, a więc może wchodzić bezpośredni kontakt z żywnością, co potwierdzają atesty PZH. Liny domyślnie zaopatrzone są w zawieszenie umożliwiające mocowanie zarówno wewnątrz, jak i na zewnątrz zbiornika, co znacznie upraszcza i skraca proces podwieszania. Montaż w silosie powinien się odbywać przy jego całkowitym opróżnieniu, a lina po zawieszeniu zwisać swobodnie wewnątrz zbiornika. Dopuszczalne jest przytwierdzenie liny u dołu zabezpieczające przed nadmiernym kołysaniem się lub nawet przesunięciem w kierunku ściany silosu podczas napełniania zbiornika. Maksymalne obciążenie jakie może wytrzymać lina pomiarowa to 3500 kg.

Czujniki temperatury znajdują się wewnątrz liny, a domyślnie odległości między nimi wynoszą, w zależności od potrzeb oraz przechowywanego materiału 2 lub 3 metry. Rozpiętość mierzonych temperatur zawiera się w przedziale od -10 do 80°C, a pomiar odbywa się z dokładnością wynoszącą nawet 0,5°C. Z uwagi na fakt, iż często w silosie znajduje się substancja mająca tendencję do wybuchu, materiały wykorzystane przy budowie lin zostały dobrane tak, aby zapewniały pełne bezpieczeństwo silosu.

Dzięki temu liny pomiarowe posiadają wszystkie niezbędne certyfikaty ATEX potwierdzające możliwość ich bezpiecznego wykorzystania w strefie Ex zagrożenia wybuchem pyłu (strefa 20, 21, 22).

Ile, jak długie?

Bardzo istotną sprawą jest dobór długości liny, która w żadnym wypadku nie może sięgać dna zbiornika. Często znajdują się tam bowiem urządzenia odprowadzające materiał z silosu lub dbające o utrzymanie odpowiednich warunków wewnątrz. Zbyt długa lina pomiarowa mogłaby skutecznie utrudniać opróżnianie zbiornika lub niekorzystnie wpływać na parametry przechowywanego surowca. W skrajnych przypadkach może także uszkodzić wyposażenie silosu lub sama ulec uszkodzeniu.

Problem jeszcze bardziej narasta w przypadku zbiorników lejowych. Gdyby umieścić koniec liny w leju, działałyby na nią dodatkowe siły zgniatające w poziomie oraz rozciągające w pionie, co jest niedopuszczalne. By zapewnić optymalne warunki pracy, lina powinna się kończyć minimum 0,8 metra przed dnem zbiornika (w przypadku zbiorników płaskodennych) lub 0,5 metra od początku leja (w przypadku zbiorników lejowych).

Nie mniej ważną kwestią jest ilość potrzebnych lin pomiarowych oraz ich odpowiednie rozmieszczenie w silosie. Decydujące znaczenie ma tutaj średnica zbiornika, albowiem wraz ze wzrostem średnicy wzrasta prawdopodobieństwo nierównomiernego rozkładu temperatur wewnątrz zbiornika. W przypadku silosu o małej średnicy (do 8 metrów) wystarczy jedna lina zawieszona centralnie. W przypadku silosów o większych średnicach takie rozwiązanie jest niewystarczające – należy zwiększyć liczbę lin pomiarowych oraz zmienić ich rozmieszczenie w taki sposób, aby pokryć większy obszar czujnikami. Przełoży się to automatycznie na zwiększenie dokładności pomiaru temperatury oraz wyeliminowanie obszarów bez kontroli. Warto przy tym pamiętać, że każdy wzrost średnicy zbiornika o 2 metry zwiększa liczbę lin pomiarowych o 1.

Lina to nie wszystko

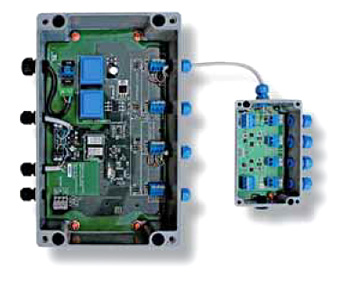

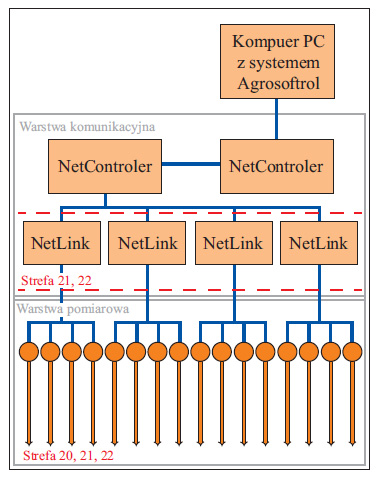

Kolejnymi, nie mniej istotnymi elementami systemu Agrolog są moduły komunikacyjne, w skład których wchodzą 3 urządzenia: NetLink, NetControler oraz NetConverter. Zadaniem pierwszego z nich jest cykliczne zbieranie wartości temperatur ze wszystkich czujników linowych. Ze względu na ograniczoną moc (co narzuca strefa Ex) NetLinki mogą obsłużyć do 8 lin pomiarowych, przy czym sumaryczna liczba czujników w tych linach nie może przekroczyć 160 (w przypadku zaistnienia takiej potrzeby NetLinki dają się w prosty sposób łączyć w szereg). Moduły posiadają obudowę o klasie szczelności IP66 i można je użytkować w strefach 21 i 22 zagrożenia wybuchem pyłu.

Netlink i Netcontroler

Zebrane w Netlinkach wartości temperatur przekazywane są do „serca” całego systemu Agrolog – modułu NetControler, który łączy w sobie 2 funkcje. W pierwszej kolejności stanowi on barierę iskrobezpieczną, zapewniając tym samym, poprzez obniżenie napięcia zasilającego oraz izolację galwaniczną, bezpieczne warunki pracy modułom NetLink (strefy 21, 22) oraz linom pomiarowym (strefy 20, 21 i 22). Jeden NetControler obsługuje do 16 NetLinków, 128 lin pomiarowych oraz 400 sensorów, posiada obudowę o klasie szczelności IP66 i jest przeznaczony do pracy wyłącznie w strefie bezpiecznej. Drugą funkcją NetControlera jest łączenie urządzeń pracujących w strefach, z NetConverterem – ostatnim elementem transmisji danych systemu Agrolog.

Głównym zadaniem NetConvertera jest konwersja protokołów – domyślny protokół systemu Agrolog jest zamieniany na bardzo popularny i rozpowszechniony w przemyśle protokół Modbus. Możliwe są dwa warianty: Modbus RTU przy wykorzystaniu magistrali RS485 lub Modbus TCP/IP przy wykorzystaniu magistrali Ethernet. Urządzenie cechuje elastyczność i łatwość rozbudowy o dodatkowe moduły rozszerzającego jego funkcjonalność.

Schemat systemu Agrolog

NetConverter może zostać doposażony w wyjścia analogowe, cyfrowe bądź przekaźnikowe, które mogą zostać zaadoptowane na przykład jako wyjścia sygnalizujące przekroczenia progów alarmowych temperatur. NetConverter pozwala także w prosty sposób łączyć system Agrolog z istniejącym systemem nadrzędnym lub dowolnym urządzeniem wspierającym protokół Modbus (np. urządzenia telemetryczne).

Rejestracja i wizualizacja

Wartości temperatur zebrane i udostępnione za pośrednictwem protokołu Modbus są bezużyteczne dla obsługi, jeśli nie zostaną w jakiś sposób wyświetlone. Jako elementy wizualizacji najczęściej stosowane są panele operatorskie firmy Weintek i/lub dedykowana aplikacja Agrosoftrol. Nic nie stoi na przeszkodzie, aby zastosować obydwa rozwiązania jednocześnie. Łatwo sobie wyobrazić sytuację, kiedy panel dotykowy znajduje zastosowanie w dyspozytorni usytuowanej na obiekcie, oprogramowanie natomiast wizualizuje i rejestruje wyniki pomiarów w biurze znajdującym się w pewnej odległości od silosu. Agrosoftrol ma tu niejako wyższość nad panelem ze względu na to, że nie tylko wizualizuje aktualne wyniki pomiarów, ale również je rejestruje. Dzięki temu Użytkownik może w dowolnym momencie przejrzeć dane, a następnie wydrukować bądź zapisać raport do arkusza kalkulacyjnego. Kluczowy pomiar temperatury Temperatura magazynowanych w silosach zbóż jest kluczowym parametrem, którego kontrola pozwala na utrzymanie odpowiedniej wilgotności i w efekcie jakości surowca. Z uwagi na warunki panujące wewnątrz silosów pomiar jest jednak tylko pozornie prosty i bezwzględnie wymaga bezpiecznego, precyzyjnego i odpowiednio skonfigurowanego systemu.

System Agrolog jest odpowiedzią na tego typu potrzeby, ułatwiając monitorowanie temperatury w silosach, kontrolując jakość zboża oraz zwiększając możliwy czas przechowywania surowców. Co istotne, system zapewnia pełne bezpieczeństwo użytkowania oraz dużą konfigurowalność, łatwość rozbudowy oraz współpracę z szeroką gamą innych urządzeń. Nie bez znaczenia jest także fakt, że odpowiednio zamontowany i skonfigurowany Agrolog z powodzeniem działa także w silosach, gdzie magazynowane są inne surowce niż zboża, takie jak miał węglowy, biomasa czy materiały budowlane.