Różnego typu urządzenia do oczyszczania oraz osuszania pary wodnej mają za zadanie eliminowanie nie tylko zanieczyszczeń w postaci cząstek stałych, ale również pozbywają się zgromadzonej (skondensowanej) wody z rurociągów przesyłowych. Dlatego tak ważne jest regularne dbanie, serwisowanie i czyszczenie armatury poprawiającej jakość pary w zakładzie. Niestety zagadnienie to jest często traktowane po macoszemu, co w konsekwencji dalszego eksploatowania instalacji doprowadza do przestojów, a nawet poważnych uszkodzeń. One z kolei mogą powodować ogromne straty dla zakładów produkcyjnych. Mając na uwadze istotność problemu i skalę jego zagrożenia chciałbym przypomnieć jak ważnym zagadnieniem jest czystość pary wodnej, która tak szeroko wykorzystywana jest w wielu przemysłowych zakładach produkcyjnych.

ZAGROŻENIE CZAI SIĘ W PARZE

Przesyłana do odbiorników za pomocą rurociągów przesyłowych para kondensuje, co jest powodem pojawiania się w nich cząstek wody, czyli kondensatu. Ilość tej wody największa jest zawsze przy rozruchu instalacji w momencie, gdy rurociąg jest zimny i wymaga wygrzania. Jeśli w zakładzie wykorzystywana jest para wodna nasycona, nieuniknione jest pojawianie się kondensatu. Płynący w rurociągach kondensat razem z parą wodną niesie ze sobą wiele zagrożeń i niebezpieczeństw.

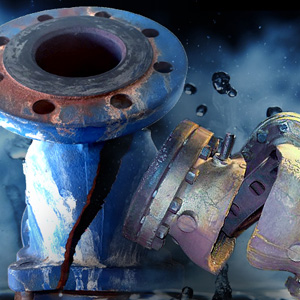

Rys. 1 Uszkodzenia armatury wywołane uderzeniami wodnymi

Rozpędzona do dużych prędkości woda może powodować uderzenia wodne, co w konsekwencji może doprowadzić do kosztownych, a zarazem bardzo niebezpiecznych dla załogi uszkodzeń. Gdy do rozpędzonego kondensatu dojdą również zanieczyszczenia stałe (np. elementy uszkodzonej armatury, maszyn czy naloty powstające w rurociągu przesyłowym) sytuacja staje się trudna do opanowania. Wszelkiego rodzaju armatura jak zawory regulacyjne, kolana, przewężenia, zaczynają być „bombardowane” przez mieszaninę pary, kondensatu i zanieczyszczeń stałych. Taka mieszanka drastycznie skraca żywotność całego układu, a na domiar złego nie widać jej erozyjnej działalności od zewnętrznej strony rurociągu czy armatury.

Proszę sobie wyobrazić, co by się stało z piaskowanym gniazdem czy grzybem zaworu. W bardzo szybkim okresie czasu doszłoby do jego uszkodzenia oraz utraty szczelności. O ile podstawowe elementy rurociągu jak kolana, zwężki czy nawet zawory odcinające nie należą do najdroższych, to należy mieć na uwadze, że zawory regulacyjne, reduktory ciśnienia pary, regulatory temperatury czy same maszyny stanowią bardzo kosztowne wyposażenie hali produkcyjnej. Do tego dochodzą jeszcze straty wynikające z prowadzonego przestoju niezbędnego do wykonania naprawy, bądź wymiany uszkodzonych elementów instalacji. Dlatego tak ważne jest staranne projektowanie i modernizowanie instalacji parowych tak, by były one należycie odwadniane i oczyszczane.

FILTROWANIE

Najczęściej spotykanymi na instalacjach pary wodnej są standardowe filtry (osadniki) typu Y z nierdzewnym wkładem siatkowym (Rys.2) W zależności od wybranego stopnia filtracji (gęstości siatki), osadniki tego typu zapewniają mniej lub bardziej dokładne oczyszczanie danego medium.

Rys. 2 Filtry siatkowe typu Y

Na rynku dostępne są typowe filtry, które zatrzymują zanieczyszczenia wielkości od 0,25 do 1,6 mm. Taka wielkość odseparowywanych zanieczyszczeń zapewnia poprawną pracę większości układów przemysłowych. Należy jednak pamiętać o regularnej inspekcji oraz czyszczeniu filtrów celem zapewnienia maksymalnej przepustowości i wydajności instalacji. Żeby nie było tak łatwo, są również specyficzne gałęzie przemysłu wymagające specjalnych, dedykowanych rozwiązań filtracyjnych do pary czystej. Para bardzo wysokiej jakości wymagana jest z pewnością w przemyśle spożywczym, farmaceutycznym, browarniczym i niejednokrotnie chemicznym. Wszędzie, gdzie para wodna ma bezpośrednią styczność z produktem końcowym, konieczne jest stosowanie odpowiednich filtrów. Jednym z produktów dedykowanych na takie aplikacje jest filtr pary czystej typu ASF (Rys. 4) firmy Armstrong International.

Rys. 4. Obudowa filtra pary czystej ASF

Rys. 5. Wkład filtracyjny siatkowy

Rys. 6. Wkład filtracyjny spiekany

Filtr ASF wykonany jest w całości ze stali nierdzewnej, natomiast wersja z przyłączami sanitarnymi Tri-clamp dodatkowo jest polerowana do wartości Ra=32. Z kolei wkład spiekany ze stali nierdzewnej 316L (Rys. 6) może być wykonany w trzech wariantach filtracji: 1; 5 oraz 25 mikrometrów. Dodatkowym atutem jest możliwość czyszczenia wkładu, co zmniejsza koszty operacyjne. Proces ten może zostać przeprowadzony różnymi metodami – dopuszczalne jest płukanie zwrotne, czyszczenie ultradźwiękowe oraz czyszczenie chemiczne. Tam, gdzie wymagany jest wysoki przepływ medium można zastosować wkład filtracyjny siatkowy (Rys. 5). Filtr ten sprawdzi się również w aplikacjach, gdzie wymagany jest niewielki spadek ciśnienia.

ODWADNIANIE

Kolejnym, po oczyszczeniu, niezmiernie ważnym etapem w przesyle pary wodnej jest jej odpowiednie osuszenie, czyli usunięcie zgromadzonego w rurociągach przesyłowych kondensatu. Kondensat, który nie zostanie usunięty z instalacji powoduje zmniejszenie sprawności cieplnej całego układu, co w konsekwencji prowadzi do zwiększonych kosztów utrzymania zakładu.

Rys. 7. Kieszeń odwadniająca

Podstawowym urządzeniem do odprowadzania kondensatu z linii przesyłowej pary wodnej jest odwadniacz. Na rynku dostępnych jest wiele rodzajów odwadniaczy (dzwonowe, pływakowe, termodynamiczne, termostatyczne i kryzowe). W różnych miejscach instalacji parowej stosuje się dane typy odwadniaczy. W maszynach produkcyjnych najczęściej spotkać można odwadniacze termodynamiczne i termostatyczne, ze względu na ich małe gabaryty oraz niewielką wagę. Z kolei do odwadniania rurociągów przesyłowych stosuje się najczęściej odwadniacze dzwonowe bądź pływakowe, gdyż charakteryzują się dużą wydajnością. By odwadniacz mógł pracować prawidłowo, nie należy zapominać o konieczności odpowiedniego wykonania rurociągu przesyłowego.

W miejscu, gdzie oprowadzany ma być kondensat należy wykonać odpowiedniej średnicy (zależnie od średnicy rurociągu) kieszeń odwadniającą (Rys. 7), do której kondensat będzie napływał grawitacyjnie. Odwadniacz jest ostatnim elementem układu odwadniania, a jego zadaniem jest automatyczne odprowadzanie zgromadzonej w kieszeni odwadniającej, skondensowanej wody. Dalej kondensat (w zależności od budowy instalacji) prowadzony jest do linii powrotnej celem jego ponownego wykorzystania lub odprowadzany jest do kanalizacji.

Rys. 8. Separator cyklonowy Armstrong

Najefektywniejszą metodą odwaniania rurociągu jest zastosowanie separatora cyklonowego (Rys. 8). Jego budowa wewnętrzna wymusza na przepływającej parze ruch wirowy, który dzięki sile odśrodkowej „wyrzuca” drobinki wody i zanieczyszczeń w kierunku bocznej ścianki. Dzięki temu uzyskujemy parę bardzo dobrej jakości. Osobiście polecam separatory cyklonowe DS-1 oraz DS-2 firmy Armstrong International. Separatory te charakteryzują się bardzo wysoką sprawnością (98%) oraz odprowadzają drobiny o wielkości ≥10μm. Kolejną z ich zalet jest również bardzo mały spadek ciśnienia, co eliminuje niepotrzebne straty. Ponadto separatory nie posiadają wewnątrz żadnych ruchomych części, co znacznie wydłuża ich bezawaryjną pracę oraz zmniejsza koszty utrzymania instalacji. Skoro separatory mają tyle zalet, dlaczego nie stosować ich zamiast odwadniaczy, tym bardziej, że montowane są „in line” bez konieczności wykonywania kieszeni odwadniających? Powody są dwa. Po pierwsze, aby separator odprowadzał kondensat w sposób automatyczny, konieczne jest doposażenie go w odwadniacz, aby nie powodował on straty pary świeżej. Po drugie, separatory są droższe od odwadniaczy i to niestety powoduje, że zwiększają one koszt budowy instalacji, bo przecież sam separator równi eż należy wyposażyć w odwadniacz. Niemniej jednak warto rozważyć zainwestowanie w separatory cyklonowe wszędzie tam, gdzie wymagana jest dobrze osuszona para, a już na pewno przed urządzeniami i maszynami wrażliwymi na występowanie nawet minimalnej ilości kondensatu czy zanieczyszczeń. Działanie separatora z serii DS można obejrzeć skanując kod QR i wchodząc na podaną stronę.

eż należy wyposażyć w odwadniacz. Niemniej jednak warto rozważyć zainwestowanie w separatory cyklonowe wszędzie tam, gdzie wymagana jest dobrze osuszona para, a już na pewno przed urządzeniami i maszynami wrażliwymi na występowanie nawet minimalnej ilości kondensatu czy zanieczyszczeń. Działanie separatora z serii DS można obejrzeć skanując kod QR i wchodząc na podaną stronę.

XXI WIEK – AUTOMATYCZNA KONTROLA

Pomiar jakości pary w wielu zakładach przeprowadzany jest nadal w sposób manualny. Takie działanie jest mało precyzyjne oraz obarczone możliwością poparzenia. Dopełnieniem całego zagadnienia dotyczącego jakości pary wodnej jest jej w pełni zautomatyzowany analizator QM-3 (Rys. 9). Analizator QM-3 jest inteligentnym rozwiązaniem, które umożliwia zakładom farmaceutycznym, szpitalom, zakładom spożywczym oraz innym instytucjom efektywnie i niezwykle łatwo kontrolować jakość w aplikacjach pary czystej.

Rys. 9. Analizator jakości pary QM-3

Analizator QM-3 w sposób ciągły oraz jednoczesny dokonuje pomiaru tak ważnych parametrów jak stopień suchości, ilość pary przegrzanej oraz stężenie gazów niekondensujących. Komplet tych informacji pozwala odpowiednio wcześnie reagować na nieprawidłowości występujące w instalacji parowej, co w niektórych gałęziach przemysłu (w szczególności przy produkcji wielkoseryjnej) przekłada się na spore oszczędności.

TO NIE KAPRYS

Bez względu na to czy mamy do czynienia z małym zakładem, czy ogromną halą produkcyjną, warto pamiętać o odpowiednim utrzymaniu oraz serwisowaniu armatury parowej. Nieprawidłowo zaprojektowana lub wykonana instalacja, zanieczyszczone filtry, źle pracujące odwadniacze, uszkodzone zawory – wszystkie te czynniki powodują zmniejszenie wydajności cieplnej instalacji oraz nadmierne zapotrzebowanie na parę świeżą. W konsekwencji takie zaniedbania odbiją się kiedyś na rachunkach bieżących zakładu lub mogą stanowić zagrożenie dla zdrowia załogi.