Nasz cykl szkoleń dotyczących obsługi i programowania sterowników PLC już w poprzednim wydaniu wszedł w obszar stosowania przekaźników TECO SG2 w praktyce. Tym razem przedstawiamy zagadnienie wykorzystania sterownika PLC jako konfigurowalnego regulatora PID.

REGULACJA PID

Na początku przypomnijmy sobie zasady działania algorytmu PID (ang. proportional-integral-derivative), czyli algorytmu proporcjonalno-całkująco-różniczkującego. Jest to algorytm zaszyty w ogromnej ilości regulatorów, które sterują różnorodnymi procesami we wszystkich gałęziach współczesnego przemysłu. Różne źródła podają mniej lub bardziej rozbieżne dane dotyczące jego zastosowania, jednakże można przyjąć, że procentowy udział regulatorów typu PID w światowym przemyśle jest znaczący i wynosi około 90%. Widzimy więc, jak dużą rolę odgrywa regulacja PID w automatyce.

Objaśnienie nazwy algorytmu jest jednocześnie objaśnieniem zasady działania regulatora. Wyjście sterujące procesem określane jest jako superpozycja każdego z członów zawartych w nazwie, czyli kolejno członu proporcjonalnego, całkującego oraz różniczkującego. Wymienione działania dotyczą operacji na sygnale wejściowym algorytmu, który przeważnie stanowi tzw. uchyb regulacji, czyli różnicę pomiędzy wartością zadaną (ang. set point – SP), a zmienną procesową (ang. process value – PV). Każdy z wymienionych członów odpowiedzialny jest za konkretne działania. Człon proporcjonalny kompensuje uchyb bieżący, a człon całkujący zapewnia eliminację uchybu statycznego.

Natomiast człon różniczkujący o działaniu wyprzedzającym gwarantuje szybkość regulacji w przypadku skokowych zmian wartości zadanej, a także ogranicza zbyt gwałtowne zmiany wartości procesowej, a co za tym idzie, ogranicza zmiany sygnału uchybu, co może wpłynąć na stabilizację układu regulacji. Odpowiedni dobór parametrów regulatora stanowi podstawowy problem z którym borykają się automatycy od momentu powstania teorii regulacji, jednakże istnieje wiele metod, które w mniejszym lub większym stopniu pomagają w procesie strojenia, a nowoczesne regulatory są bardzo często wyposażone w funkcję auto-tuningu. Na temat regulacji PID powstało wiele artykułów, publikacji a nawet rozpraw doktorskich, co może świadczyć o potencjale i poziomie skomplikowania tego zagadnienia. Jednakże w szkoleniu tym, postaramy się w sposób bardzo prosty przybliżyć czytelnikowi zarówno sposób tworzenia pętli regulacji jak i sam proces parametryzacji algorytmu.

ALGORYTM PID W STEROWNIKU SG2

gdzie en oznacza wartość uchybu w kroku n

Dyskretna zależność wyjściowa algorytmu PID/

Najnowsza wersja przekaźników programowalnych SG2, wyposażona została w instrukcję, która realizuje algorytm PID według poniższej zależności matematycznej:

Zależność funkcyjna sygnału wyjściowego od wejściowego została przedstawiona w taki sposób, aby łatwo można było określić jak wyznaczany jest przyrost wartości sterującej. Jednak powyższe dyskretne wzory realizują dokładnie ten sam algorytm co ciągła, tradycyjna forma regulatora, przedstawiona poniżej.

![]()

Zależności pomiędzy nastawami regulatora ciągłego i dyskretnego przedstawiają się natomiast następująco:

Widzimy więc, iż niezależnie od postaci matematycznej regulatora (dyskretnej lub ciągłej), realizowany jest ten sam algorytm.

PĘTLA SPRZĘŻENIA ZWROTNEGO

Aby można było mówić o regulacji procesem według algorytmu PID, należy w odpowiedni sposób skonstruować cały układ sterowania. W zależności od aplikacji, regulator może być wykorzystany w tzw. pętli otwartej lub zamkniętej. Jednak z punktu widzenia regulacji stałowartościowej, zajmiemy się tylko regulacją w pętli zamkniętej, czyli

Odpowiedzi czasowe układu regulator + obiekt

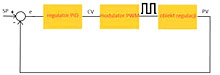

Stałowartościowy układ regulacji oparty o regulator PID oraz modulator szerokości

Sygnał pomiarowy z przetwornika wartości procesowej (w tym przypadku jest to temperatura), porównywany jest z wartością zadaną procesu – w ten sposób otrzymywany jest wyżej wspomniany uchyb regulacji (e), na podstawie którego wyznaczany jest chwilowy sygnał wyjściowy regulatora CV. Dla uproszczenia przyjmiemy, iż sygnał ten zmienia się w zakresie 0 … 100%, gdyż jego fizyczna realizacja może przyjmować różne formy, w zależności od wybranego standardu (sygnał prądowy w zakresie 0 … 20 mA, 4 … 20 mA, sygnał napięciowy 0 … 10 V itd.).

Wartość wyjściowa algorytmu, zwana wartością sterującą jest z założenia sygnałem wielostanowym. W przypadku regulatorów mikroprocesorowych lub sterowników PLC, sygnał ten jest konwertowany bezpośrednio poprzez przetwornik CA z postaci cyfrowej na postać analogową, fizyczną. Mówimy wtedy o ciągłym sygnale sterującym, ograniczonym jednak przez parametr jakim jest rozdzielczość przetwornika wyjściowego. Zaletą takiego sygnału sterującego jest dokładność oraz zdecydowanie lepsza jakość regulacji w porównaniu do regulatora dwupołożeniowego, w którym wartość sterująca może przyjmować tylko jeden z dwóch określonych stanów. W naszym przypadku zastosowany został kompromis pomiędzy dokładną regulacją, ciągłym sygnałem analogowym a zdecydowanie prostszym sterowaniem dwupołożeniowym w postaci układu zbudowanego z regulatora PID oraz tzw. modulatora szerokości impulsów PWM (ang. Pulse Width Modulation).

Modulator jest urządzeniem, które zamienia ciągły sygnał analogowy (lub cyfrowy w obrębię cyfrowego systemu sterującego, w momencie kiedy zarówno regulator i modulator są urządzeniami cyfrowymi) na sygnał dwustanowy, prostszy i zdecydowanie bardziej popularny w sterowaniu przede wszystkim obciążeniami rezystancyjnymi niskich i średnich mocy. Sterowanie takimi układami polega na okresowym podawaniu zasilania do układu (najczęściej poprzez przekaźniki półprzewodnikowe) przez czas określany przy pomocy algorytmu PID. Zasada działania jest następująca: sygnał wyjściowy algorytmu, podawany jest na wejście modulatora.

W zależności od poziomu wysterowania regulatora PID, zmieniającego się w zakresie 0 … 100%, modulator stanowi zwarcie lub przerwę przez czas określony w parametrze jakim jest okres cyklu. Przykładowo, w sytuacji gdy okres cyklu modulatora wynosi 3 sekundy a wyjście regulatora PID 25%, przekaźnik stanowi zwarcie przez 0,75 sekundy (0.25 * 3). Przez pozostały czas cyklu, czyli przez 2,25 sekundy, przekaźnik stanowi przerwę w układzie zasilania elementów wykonawczych (w przypadku naszego układu są to elementy grzejne, rezystancyjne). Ostatecznie sterowanie czasem otwarcia wyjścia przekaźnika skutkuje modyfikacją wartości skutecznej napięcia zasilającego, a co za tym idzie, modyfikacji ulega także moc układu. To z kolei wpływa na możliwość doprowadzenia wartości procesowej (u nas – temperatury), do zadanego poziomu.

PARAMETRYZACJA REGULATORA PID W STEROWNIKU SG2

Na ilustracji poniżej przedstawiony został ekran konfiguracyjny regulatora PID.

Instrukcja PID

Wśród koniecznych do określenia parametrów znajdują się: SV – (ang. Set Point Variable), czyli wartość zadana procesu. Regulator wymusza na procesie dążenie do jej osiągnięcia, PV – (ang. Process Variable), czyli aktualna wartość pomiarowa zmiennej procesowej, Ts – czas próbkowania, będący jednocześnie interwałem czasowym obliczania kolejnych wartości sterujących regulatora, Kp – wzmocnienie regulatora, Ti – stała całkowania, określająca dynamikę członu całkującego, Td – – stała różniczkowania, wyznaczająca dynamikę członu różniczkującego. Zakres wyjścia regulatora zmienia się w przedziale <-32768 : 32767>, co stanowi wspomniane wyżej 0 … 100%. Ze względu na stosunkowo duży przedział CV, parametry regulatora określane są w następujący sposób:

Istnieje wiele metod wyznaczania parametrów odpowiednich dla konkretnego obiektu regulacji, jednak w przypadku każdej z nich należy pamiętać o podstawowym zakresie zmienności wyjścia regulatora, żeby określić je w sposób poprawny. Istotny jest także odpowiedni wybór źródła wartości zadanej SP oraz wartości procesowej PV (w analizowanym układzie wartość zadana jest stała i wynosi 30°C, natomiast wartość procesowa pochodzi z przetwornika (wejścia) analogowego A01). W zależności od rodzaju przetwornika pomiarowego oraz jego zakresu, konieczne może być przeliczenie sygnału na określoną wartość pomiarową zmiennej procesowej. Pomocne mogą okazać się dodatkowe instrukcje sterownika SG2 takie jak dodawanie, odejmowanie (instrukcja AS) oraz dzielenie i mnożenie (instrukcja MD). W takim przypadku, źródłem wartości procesowej będzie jeden z rejestrów przechowujących wyniki powyższych działań.

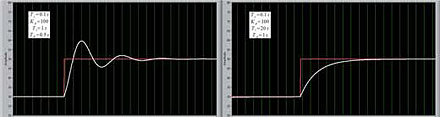

Bazując na schemacie z ilustracji 1, stworzony został testowy układ regulacji. Obiekt regulacji składał się ze źródła ciepła (żarówka) i rezystancyjnego czujnika temperatury PT100. Regulator PID wraz z modulatorem PWM, stworzony został w sterowniku SG2. Powyżej przedstawione zostały przebiegi czasowe wartości procesowej w odpowiedzi na skok wartości zadanej z poziomu SP1= 30°C na SP2= 50°C, dla dwóch różnych zestawów nastaw PID.

Jak można wywnioskować z ilustracji 3, wydłużenie czasu całkowania a także minimalne zwiększenie czasu różniczkowania, wpływa stabilizująco na układ. Poprawiają się wskaźniki jakości regulacji dotyczące zarówno czasu regulacji jak i minimalizacji przeregulowań. Z pewnością możliwe byłoby jeszcze bardziej optymalne wyznaczenie nastaw regulatora, jednakże należy zastanowić się nad celowością takiego działania. Wskaźniki jakości tworzone są indywidualnie dla każdego procesu, dlatego też jeśli dane parametry PID spełniają konkretne założenia, nie ma konieczności dalszych modyfikacji. Na koniec należy pamiętać o tym, że w przypadku rzeczywistych obiektów regulacji, nastawy poprawnie określone dla jednego punktu pracy, niekoniecznie muszą być odpowiednie dla innego. Jest to związane z bardzo często występującą, nieliniową charakterystyką statyczną obiektów.

autor:

Dominik Szewczyk

dszewczyk@introl.pl