Od momentu powstania teorii regulacji automatycznej, sterowanie temperaturą procesu było podstawowym zadaniem większości układów automatyki przemysłowej. Analizując procentowy udział różnorodnych układów w światowym przemyśle, zarówno systemy pomiarowe, jak i całe pętle regulacji temperatury zajmują jedno z czołowych miejsc. Coraz bardziej skomplikowane procesy produkcyjne oraz ciągłe zwiększanie wymagań jakościowych stawianych przed ostatecznym produktem powodują stały, bardzo dynamiczny rozwój wszystkich dziedzin automatyki, w tym również wyspecjalizowanych układów regulacji temperatury. Urządzenia pomiarowe są coraz dokładniejsze, a elementy sterujące, zaopatrzone w stale doskonalone algorytmy sterowania, przyczyniają się do ciągłego zwiększania wskaźników jakości. Przyjrzyjmy się bliżej systemowi precyzyjnej regulacji temperatury, wdrożonemu w jednej z polskich firm produkcyjnych.

Zadanie postawione przed nami polegało na stworzeniu systemu automatyki dedykowanego do sterowania piecem oporowym o mocy 132,5 kW. Sam piec powstawał niezależnie, a integracja z układem regulacji odbyła się już po zakończeniu prac mechanicznych. Uruchomienie miało miejsce w jednej z firm na pomorzu, specjalizującej się w produkcji turbin energetycznych oraz urządzeń pomocniczych. W dużym uproszczeniu piec składa się z komory grzewczej wyposażonej w sterowane pneumatycznie, opuszczane drzwi frontowe oraz ruchomego trzonu, na którym umieszczany jest materiał przeznaczony do obróbki cieplnej. Szafa sterownicza zlokalizowana została w niedalekim sąsiedztwie pieca. Stosunkowo duża moc urządzenia wymagała doprowadzenia odpowiedniego zasilania do hali produkcyjnej.

Regulator programowalny

PROGRAMOWA REGULACJA TEMPERATURY

Podstawowym założeniem projektowym systemu była funkcjonalność polegająca na stabilizacji temperatury wewnątrz pieca oraz na trzonie, w oparciu o regulację programową. Układ taki stanowi szczególną odmianę układu regulacji nadążnej (z ang. tracking system) czyli układu śledzącego, z tą różnicą, iż przebieg czasowy sygnału wartości zadanej jest z góry znany. Obróbka cieplna materiału wewnątrz pieca musi przebiegać w sposób kontrolowany. Źle dobrane parametry procesowe, takie jak szybkość narastania krzywej temperaturowej czy czas wygrzewania, przekładają się na wadliwą pracę całego systemu. Zbyt szybkie doprowadzenie wsadu do wymaganej temperatury, podobnie jak gwałtowne schłodzenie, może spowodować uszkodzenie materiału.

Sytuacja taka jest niedopuszczalna, dlatego też dobór parametrów programu musi przebiegać pod czujnym okiem technologa, przy zachowaniu wszystkich wymogów wynikających z technologii produkcji.

STRUKTURA SYSTEMU AUTOMATYKI

Po dokładnej analizie konstrukcji pieca, powstała pierwotna idea systemu sterowania. Urządzenie posiada szereg grzałek oporowych o mocy 3,575 kW, podzielonych na pięć stref grzejnych – cztery strefy przypadają na ściany wewnętrzne, natomiast piąta znajduje się w obrębie trzonu. Idea zakładała wykorzystanie specjalistycznego regulatora temperatury dla każdej ze stref. Realizacja tego założenia mogła zostać wykonana na dwa sposoby.

Pierwsza koncepcja polegała na użyciu pięciu regulatorów programowalnych, druga – na zastąpieniu czterech z nich zwykłymi regulatorami stałowartościowymi. Drugie rozwiązanie jest zdecydowanie bardziej optymalne i tańsze, wymaga natomiast większego nakładu pracy programisty całego systemu. Dodatkowo zastosowany został sterownik logiczny PLC, przeznaczony do realizacji pomocniczych zadań stabilizacji temperatury oraz obsługi sygnałów cyfrowych.

Ostatnimi istotnymi elementami całego systemu sterowania były dotykowy panel operatorski oraz komputer z oprogramowaniem Softrol, rejestrującym i archiwizującym sygnały pomiarowe. Aplikacja komputerowa została dodatkowo wyposażona w moduł tworzenia profili czasowych temperatury zadanej. Stabilizacja temperatury procesowej została oparta o pięć regulatorów sprzętowych z zaimplementowanym algorytmem PID oraz funkcją auto – tunningu. Regulator wiodący jest regulatorem programowalnym, umożliwiającym określenie krzywej wygrzewania.

Programowanie polegające na parametryzacji przebiegu czasowego wartości zadanej wz(t), może być wykonane z poziomu panelu frontowego regulatora lub zdalnie z wykorzystaniem interfejsu cyfrowego. Informacje dotyczące aktualnie aktywnego profilu czasowego znajdują się tylko w jednym regulatorze, jednakże konstrukcja systemu gwarantuje odpowiednią pracę pozostałych urządzeń. W czasie trwania cyklu programowego, regulator wiodący odpytywany jest przez sterownik poprzez interfejs komunikacyjny. Aktualna wartość zadana przepisywana jest do rejestrów wewnętrznych sterownika i wysyłana kolejno na każdy z czterech pozostałych regulatorów.

Regulator stałowartościowy

Transmisja odbywa się z wykorzystaniem szeregowej sieci RS-485, po protokole Modbus RTU. Rozwiązanie takie minimalizuje prawdopodobieństwo wystąpienia ewentualnych błędów podczas zapisu programu do regulatora, gdyż zamiast pięciu, parametryzujemy tylko jedno urządzenie. Ostatecznie, każdy z regulatorów realizuje dokładnie taką samą krzywą wygrzewania.

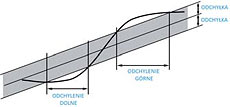

PARAMETRYZACJA SEGMENTÓW PROGRAMU

System umożliwia zapisanie kilku niezależnych profili temperaturowych, przy czym każdy z nich może składać się maksymalnie z dziesięciu występujących po sobie kroków. Poprzez krok rozumie się jedną, kierunkową zmianę wartości zadanej w pewnym czasie. W najprostszym przypadku mamy do czynienia z trzema krokami: rampą narastającą, wygrzewaniem oraz rampą opadającą (chłodzącą). Regulator startuje z poziomu aktualnej wartości procesowej i osiąga w zadanym czasie docelową wartość zadaną. Przy odpowiednio dobranych parametrach krzywej temperaturowej, regulator nie powinien mieć żadnych problemów z doprowadzeniem układu do stanu oczekiwanego, jednak ze względu na możliwe błędy wynikające z procesu technologicznego, urządzenie wyposażone jest w mechanizm blokujący. Jest to funkcja, która zatrzymuje narastanie wartości zadanej w przypadku, gdy odchylenie od wartości procesowej jest zbyt duże (przy czym poziom odchylenia ustala operator).

Działanie funkcji wstrzymania

W momencie osiągnięcia przez wartość procesową poziomu, który jest akceptowalny z punktu widzenia odchylenia, praca regulatora zostaje wznowiona, a cały cykl jest kontynuowany. Drugi z kroków programu jest tzw. segmentem wygrzewania. Obsługa pieca ustala czas przez jaki materiał poddawany obróbce cieplnej ma być przetrzymany w określonej temperaturze. Ostatnim typem kroku jest rampa opadająca, w czasie której wsad jest chłodzony w sposób kontrolowany. W zależności od poziomu odchylenia między wartością zadaną, a wartością procesową, system automatyki pieca otwiera lub zamyka dodatkowe otwory wentylacyjne.

Przytoczony powyżej, przykładowy program w prosty sposób przedstawia możliwości funkcjonalne automatyki pieca. Wykorzystane zostały tylko trzy kroki, jednakże technologia obróbki cieplnej metali zakłada również bardziej skomplikowane profile. W zależności od materiału oraz przeznaczenia produktu końcowego, obsługa pieca – bazując na wskazówkach technologa – dobiera najbardziej optymalny program.

SYSTEM KOMPUTEROWY SOFTROL

Podstawowym zadaniem autorskiego programu komputerowego Softrol jest rejestracja, alarmowanie oraz archiwizacja danych pomiarowych z czujników, którymi w tym przypadku były termopary typu K.

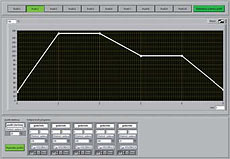

System ten został już wielokrotnie z powodzeniem wdrożony przez naszą firmę w wielu aplikacjach przemysłowych. Podstawowa funkcjonalność została rozbudowana o dodatkowy moduł służący do parametryzacji regulatorów. Tworzenie nowych profili czasowych wartości zadanej, możliwe jest tylko z poziomu komputera w sterowni. Użytkownik definiuje maksymalnie jedenaście punktów zależności temperatury zadanej od czasu. Z punktów tych powstaje do dziesięciu częściowo zależnych od siebie segmentów programu wynikowego. Poniżej pokazany został zrzut ekranu z panelem frontowym modułu.

Program do tworzenia profili

Operator dodaje punkty za pomocą podwójnego kliknięcia kursorem w odpowiednim miejscu wykresu. Automatycznie wyświetlane są informacje dotyczące wszystkich dodanych kroków. Przechodząc do zakładki „Parametry profilu”, użytkownik może zmodyfikować wszystkie dodatkowe parametry aktualnie tworzonego profilu. Proces kończy się w momencie zaktualizowania danych w sterowniku PLC.

PANEL OPERATORSKI

Obok oprogramowania Softrol, najistotniejszym elementem HMI na obiekcie, jest front szafy sterowniczej, na którym zainstalowany został dotykowy panel operatorski oraz wszystkie przyciski kontrolne, sterujące procesem.

Wizualizacja aktywnego profilu

Można powiedzieć, iż panel jest „sercem” interfejsu komunikacyjnego pomiędzy operatorem procesu a piecem. Przy jego pomocy, użytkownik wybiera odpowiedni profil temperaturowy dla materiału, który jest aktualnie poddawany obróbce cieplnej. Istnieje możliwość modyfikacji profilu z poziomu panelu, jednakże zmiany nie mogą dotyczyć ilości i charakteru segmentów. Następnie, poprzez cyfrowy interfejs komunikacyjny, profil zapisywany jest w regulatorze programowalnym. Gdy transmisja programu dobiegnie końca, aktywują się przyciski odpowiedzialne za rozpoczęcie oraz zatrzymanie cyklu programowego. W każdej chwili, przy pomocy odpowiedniego przycisku na szafie istnieje możliwość zatrzymania aktualnie wykonywanego programu. W przypadku wybrania złego profilu użytkownik może go skasować. Po zakończeniu danego cyklu wygrzewania, obsługa pieca informowana jest o tym fakcie poprzez sygnały świetlne, dźwiękowe oraz informację na panelu.

INTEGRACJA SYSTEMU I URUCHOMIENIE

Prace nad układem automatyki były prowadzone jednocześnie przez dwóch współpracujących ze sobą programistów. Niezakłócony przepływ informacji oraz bardzo precyzyjne wymagania stawiane przed systemem zminimalizowały błędy wynikające z możliwych różnic w koncepcji oprogramowania. Podstawowym problemem podczas integracji systemu była synchronizacja wszystkich elementów pod względem kolejności dostępu do danych dotyczących profili temperaturowych. Modyfikacja danego programu w oprogramowaniu komputerowym nie mogła zakłócać aktualnej pracy regulatorów, podobnie jak każda, nawet drobna zmiana dokonana na panelu operatorskim. Ostatecznie problem ten rozwiązano na bazie priorytetów dostępu do zasobów, o czym dynamicznie decydował program „zaszyty” w sterowniku.

Ostateczne uruchomienie miało miejsce na przełomie roku i trwało kilka dni. Przy obecności przedstawicieli inwestorów, piec z całą automatyką został przetestowany i odebrany zgodnie z umową.

Omówiony w artykule system jest tylko przykładem systemów precyzyjnej regulacji temperatury, jakie realizujemy od wielu lat w polskich zakładach przemysłowych. Każdy nasz system zawsze dopasowany jest do indywidualnych wymagań użytkowników, warunków aplikacji oraz budżetu inwestycyjnego.

autor:

Dominik Szewczyk

dszewczyk@introl.pl