W „Pod kontrolą” 4/2018 poruszaliśmy tematykę czujników i przetworników temperatury. Z uwagi na zainteresowanie naszych Czytelników zagadnieniami związanymi z czujnikami RTD, postanowiliśmy rozwinąć temat, skupiając się na charakterystykach czujników rezystancyjnych w odniesieniu do czujników przemysłowych i wzorcowych. Co sprawia, że możemy mówić o czujniku wzorcowym? W jaki sposób opisuje się jego charakterystykę? Spójrzmy zatem na czujniki RTD pod kątem wzorcowania i testów, na przykładzie kalibratorów firmy Beamex.

DLA PRZYPOMNIENIA – TYPU CZUJNIKÓW RTD

Czujniki rezystancyjne RTD (z ang: Resistance Temperature Device) są czujnikami, które zmieniają swoją rezystancje wraz ze zmianą temperatury (zasada wykorzystania zjawiska zmiany rezystancji metali wraz ze zmianą temperatury). Wraz ze zmianą temperatury, czujnik zmienia swoją rezystancję, tak więc poprzez pomiar rezystancji czujnika RTD możemy mierzyć temperaturę. Czujniki RTD najczęściej wykonywane są z platyny (Pt) ze względu na duży współczynnik zmiany rezystancji, wysoką temperaturę topnienia oraz wysoką stabilność. Dzięki wyjątkowej odporności na działanie czynników chemicznych nadaje się do trudnych warunków aplikacyjnych. Do wykonania rezystorów termometrycznych stosujemy również miedź i nikiel (np.: Cu100, Ni1000). W nomenklaturze przemysłowej czujniki rezystancyjne (RTD) potocznie nazywane są najczęściej czujnikami Pt100. Swoją nazwę zawdzięczają wartości rezystancji jaką wskazują w temperaturze 0°C, która powinna wynosić dokładnie 100Ω. Oczywiście istnieje wiele innych typów czujników rezystancyjnych np. wykorzystywane w przemyśle: Pt500 oraz Pt1000 (i inne), które analogicznie jak Pt100 w 0°C mają odpowiednio 500Ω i 1000Ω. Są także czujniki rezystancyjne PTR znacznie dokładniejsze niż standardowe czujniki Pt100, których wartość rezystancji w 0°C wynosi 10Ω, 25Ω lub 50Ω. Czujniki te wykorzystywane są głównie w laboratoriach akredytowanych, w których dokładność pomiaru ma duże znaczenie.

Czujniki rezystancyjne możemy również podzielić ze względu na rodzaje wykonania rezystora termometrycznego:

- rezystor drutowy – wykonany z cienkiego drutu platynowego, nawiniętego na płytkę ceramiczną i zabezpieczonego osłoną (np. ze szkła kwarcowego). Charakteryzuje się dużym zakresem temperatury pracy nawet do 850°C oraz większą dokładnością, co wpływa na jego cenę;

- rezystor cienkowarstwowy – wykonany z cienkiej warstwy platyny napylonej na płytkę ceramiczną. Charakteryzuje się mniejszą dokładnością, niższą ceną oraz wysoką odpornością na uszkodzenia mechaniczne, dzięki czemu wspaniale sprawdza się w przemyśle, w aplikacjach do maksymalnie 600°C.

W warunkach przewyższających temperaturę 600°C najczęściej stosuje się czujniki termoelektryczne, czyli tak zwane termopary. Zastosowanie takich czujników jest tańszym rozwiązaniem ale przekłada się to na dokładność pomiarów. Wymagają one także zastosowania przewodów podłączeniowych, wykonanych z odpowiedniego materiału oraz kompensacji zimnego złącza (taką funkcję posiada np. kalibrator Beamex serii MC6).

KRÓTKIE PORÓWNANIE CZUJNIKÓW REZYSTANCYJNYCH I TERMOELEKTRYCZNYCH (TERMOPAR)

Termopary:

- mogą być używane do pomiaru wysokich temperatur,

- solidne wykonanie,

- niska cena,

- nie wymagają zewnętrznego prądu pomiarowego,

- mniejsza dokładność,

- wymagają kompensacji zimnego złącza,

- przewody do przedłużenia muszą być wykonane z odpowiednich metali,

- niejednorodność temperatury przewodów pomiarowych może powodować nieoczekiwane błędy.

Czujniki RTD:

- bardziej dokładne i stabilne w porównaniu do termopar,

- nie wymagają kompensacji zimnych końców,

- do wydłużenia przewodów pomiarowych można użyć zwykłych przewodów miedzianych,

- droższe niż termopary,

- musi być znany prąd pomiarowy,

- wykonanie bardziej delikatne.

Krótko ujmując, termopary są bardziej odpowiednie dla aplikacji wysokotemperaturowych, natomiast czujniki RTD stosowane są w aplikacjach, gdzie wymagana jest wyższa dokładność (przy niższej temperaturze).

NORMA RTD

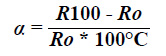

Właściwości i charakterystyki rezystorów platynowych zostały szczegółowo przedstawione w normie PN-EN 60751, która przedstawia zależność pomiędzy temperaturą, a wynikającą z niej rezystancją. Norma dotyczy rezystorów platynowych, których współczynnik temperatury α określamy jako:

gdzie:

α = współczynnik temperatury

R100 = rezystancja przy 100°C

Ro = rezystancja w 0°C

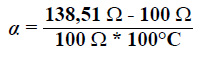

Czujnik Pt100 ma rezystancję 100Ω przy temperaturze 0°C i 138,51 przy 100°C.

Otrzymujemy wynik 0,003851/°C (3,851 10-3°C-1).

Takie czujniki są wykonane zgodnie ze współczynnikiem α „385”. Jest to standardowe wykonanie czujników, zwane czujnikiem Pt100 „385”. Współczynnik ten jest zależny od czystości platyny jaka została użyta do wytworzenia drutu – im wyższy współczynnik, tym czystsza platyna.

Typy standardowych czujników rezystancyjnych obsługiwanych przez kalibrator Beamex MC6

Jak widać, dla czujnika PT100 mamy charakterystyki następującymi współczynnikami α:

- Pt100 (375)

- Pt100 (385)

- Pt100 (389)

- Pt100 (391)

- Pt100 (3926)

- Pt100 (3923)

Podłączając czujnik do kalibratora lub innego urządzenia współpracującego należy zawsze wybrać odpowiedni współczynnik. Który? Można powiedzieć, że w 99% procentach należy wybrać charakterystykę Pt100 (385). Czujniki wyprodukowane w Polsce lub Unii Europejskiej spełniają bowiem normę PN-EN 60751 i produkowane są standardowo ze współczynnikiem α 385. Należy jednak być czujnym, kiedy wymieniamy lub badamy czujnik z maszyny wyprodukowanej poza Unią Europejską np. w USA, Japonii, Australii czy Azji. Przykładowo, jeśli w urządzeniu jest czujnik z α 391, a w kalibratorze mamy wybraną charakterystykę Pt100 α 385, to w temperaturze 100°C błąd wyniesie ~1,5°C i jest to dość znaczący błąd. Dlatego bardzo ważne jest zwracanie uwagi w jakim standardzie posiadamy czujniki w urządzeniach. Norma PN-EN 60751 zawiera także informację odnośnie klasy tolerancji – jest to tolerancja pomiaru temperatury w zależności od konstrukcji mechanicznej i precyzji wykonania rezystora.

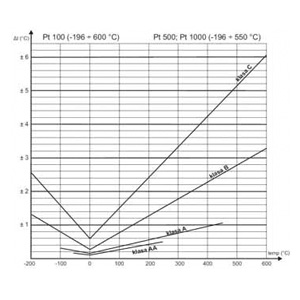

Klasy tolerancji

CZUJNIKI WZORCOWE

Klasy tolerancji czujników rezystancyjnych są używane dla czujników przemysłowych. Nie mają one jednak zastosowania w przypadku czujników referencyjnych (wzorcowych). Czujniki takie wykonuje się z wysoką starannością, przy użyciu lepszych jakościowo materiałów. Przede wszystkim muszą się one charakteryzować dużą stabilnością charakterystyki i małą histerezą. Takie czujniki nie powinny być używane bez uwzględnienia ich własnej charakterystyki. Wzorcowe czujniki RTD nie mogą być „adiustowane” lub „regulowane” tak, aby mierzyły z małym błędem temperaturę. Tak więc korekcja musi być wprowadzona do urządzenia, do którego jest podłączony czujnik. Oczywiście można zmierzyć rezystancję czujnika i wyliczyć na „piechotę” lub w arkuszu kalkulacyjnym właściwą temperaturę, co jest niewygodne.

Aby wyznaczyć współczynniki, czujnik musi być wywzorcowany najlepiej w akredytowanym laboratorium (tzn. należy wyznaczyć rezystancję w stosunku do temperatury w kilku punktach). Na podstawie wyników wzorcowania można wyznaczyć współczynniki, które będą opisywały w sposób matematyczny zależność temperatury od rezystancji. Użycie wyliczonych współczynników spowoduje dokładniejszy pomiar temperatury. Istnieje kilka sposobów opisywania charakterystyki czujników. My opiszemy dwa najbardziej popularne.

Klasy tolerancji wg PN-EN 60751

CALLENDAR-VAN DUSEN

Równanie zostało sformułowane przez brytyjskiego fizyka Hugha Longbourne’a Callendara i udoskonalone do pomiarów w temperaturach poniżej zera przez M.S. van Dusena, chemika z amerykańskiego Narodowego Biura Norm (obecnie znanego jako Narodowy Instytut Standardów i Technologii) w pracach opublikowanych w 1925 r. Norma PN-EN 60751 podaje analityczną i stabelaryzowaną wartość zależności zmiany rezystancji w czujnikach Pt100 wraz ze zmianą temperatury, bazując na równaniach Callendar-van Dusena. Równania są określone dla dwóch zakresów temperatury: w zakresie od -200°C do 0°C:

![]()

w zakresie od 0°C do 850°C:

![]()

gdzie:

Rt – rezystancja czujnika w temperaturze t

R0 – rezystancja czujnika w temperaturze 0°C

Stałe w tych równaniach to:

R0 = 100,000 Ω

A = 3,9083 × 10-3 °C-1

B = -5,775 × 10-7 °C-2

C = -4.183 × 10-12 °C-4

Można się także spotkać z nazwami współczynników jak R0, α, δ i β.

ITS-90

ITS-90 jest skalą temperatury, a nie normą. Równanie Callendar-van Dusena legło u podstaw do wcześniejszych skal temperatury z 1927, 1948 i 1969 roku. Lecz ITS-90 przyniosło znacząco inny aparat matematyczny. Począwszy od 1990 roku formuła interpolacji została udoskonalona dzięki publikacji Międzynarodowej Skali Temperatury z 1990 r. ITS-90 został opublikowany przez Comité Consultatif de Thermométrie i Comité International des Poids et Mesures. Praca ta dostarcza wielomianu 12-go rzędu, który jest ważny w jeszcze szerszym zakresie temperatur, rozciągającym się od -259,3567°C do 0°C i drugiego wielomianu dziewiątego rzędu, który obowiązuje w zakresie temperatur od 0°C do 961,78°C.

Jeśli świadectwo wzorcowania posiada współczynniki jak RTPW lub R(0,01), a4, b4, a7, b7, c7 to są to współczynniki ITS-90:

- RTPW , R(0,01) lub R(273,16) to rezystancja czujnika w punkcie potrójnym wody 0,01°C,

- a4 i b4 są współczynnikami poniżej zera °C (czasem mogą być w postaci abz, bbz „below zero” lub po prostu a i b),

- a7, b7, c7 są współczynnikami powyżej zera °C (czasem mogą być w postaci aaz, baz i caz „above zero” lub po prostu a, b i c).

WYZNACZANIE WSPÓŁCZYNNIKÓW TEMPERATUROWYCH CZUJNIKA

Kiedy czujnik jest wysyłany do laboratorium i poddany wzorcowaniu, punkty wzorcowania muszą być wybrane w sposób właściwy. 0°C lub 0,01°C jest zawsze wymagany. Minimalna liczba punktów wzorcowania musi być taka, jak liczba współczynników, które mają być wyznaczone. Np. w ITS-90 dla wyznaczenia współczynników a4 i b4 wymagane są co najmniej dwa punkty wzorcowania w ujemnej temperaturze.

POMIAR REZYSTANCJI CZUJNIKA

Rezystancyjne czujniki temperatury Pt100 posiadają 3 różne rodzaje obwodów pomiarowych – są to czujniki w wykonaniu 2, 3 lub 4 przewodowym. Czujniki w wykonaniu 2 przewodowym obarczone są błędem pomiaru spowodowanym rezystancją przewodów pomiarowych oraz wpływem temperatury otoczenia na ich rezystancję. Czujniki w wykonaniu 3 przewodowym nieznacznie eliminują błąd pomiaru spowodowany rezystancją kabli i wpływem temperatury otoczenia. Trzeba jednak zwrócić szczególną uwagę na to, aby wszystkie trzy przewody użyte do podłączenia czujnika miały dokładnie takie same właściwości (średnica, długość i materiał wykonania). Czujniki w wykonaniu 4 przewodowym całkowicie eliminują błąd spowodowany rezystancją przewodów oraz wpływem temperatury otoczenia. Niektóre urządzenia, jak chociażby kalibratory Beamex serii MC6 posiadają możliwość podłączenia czujników o każdym rodzaju obwodów pomiarowych.

Schemat podłączenia czujników RTD

PODSUMOWANIE

To co warto zapamiętać po lekturze niniejszego artykułu to fakt, iż czujniki rezystancyjne są dokładniejsze niż termopary, ale mogą być używane w węższym zakresie temperatury. Niemniej ważne jest również to, że aby dokładnie zmierzyć temperaturę, należy użyć czujnika z wyznaczoną charakterystyką (CvD lub ITS-90). Pomocne w tym względzie okazują się kalibratory serii Beamex MC6, które umożliwiają wprowadzanie indywidualnych charakterystyk czujników (CvD lub ITS-90), dzięki czemu od razu mamy wyświetloną właściwą wartość temperatury. Należy przy tym pamiętać, żeby, używając kalibratorów czy multimetrów, wybrać właściwy czujnik i wybrać/sprawdzić właściwy współczynnik α (domyślnie dla czujników przemysłowych pochodzących z Polski lub Europy to α 385).

Na zakończenie warto dodać, że kalibratory serii MC6 posiadają dwa kanały pomiarowe czujników rezystancyjnych (również termopar), co daje nam możliwość podłączenia czujnika wzorcowego do jednego kanału i czujnika badanego do drugiego.