Czy wiesz, że odwadniacze, czyli zwykle niewinnie wyglądające urządzenia w systemie pary i kondensatu, odgrywają niezwykle istotną rolę? Ich prawidłowy dobór jest bardzo ważny, gdyż konsekwencje błędów popełnionych przy ich doborze mogą spowodować olbrzymie problemy w przesyle pary wodnej, czy w procesach technologicznych wytwarzania różnorakich dóbr. W niniejszym artykule na warsztat weźmiemy wszystkie parametry, które należy rozważyć przy prawidłowym doborze odwadniaczy tak, aby wycisnąć z tych urządzeń wszystko co najlepsze.

PARA I JEJ ZASTOSOWANIE

Zacznijmy jednak od początku, czyli od procesów wytwarzania pary wodnej. Jak powszechnie wiadomo, para wodna to niewidzialny gaz wytwarzany w kotle lub wytwornicy pary powstały w wyniku dodania energii cieplnej do wody. Innymi słowy, aby ją wytworzyć, należy dostarczyć wystarczającą ilość energii zewnętrznej, by podnieść temperaturę wody do punktu wrzenia. Para jest bardzo wydajnym i łatwym do kontrolowania czynnikiem przenoszącym ciepło. Najczęściej używana jest do transportu energii z kotła do dowolnej liczby miejsc w zakładzie, gdzie używana jest do ogrzewania powietrza, wody lub do zastosowań procesowych. Dostarczona energia w procesie wytwarzania pary nie znika.

Jest ona przechowywana w parze i gotowa do uwolnienia w celu ugotowania produktów spożywczych, podgrzania powietrza, wysuszenia papieru, proszkowania mleka, pasteryzacji, uwędzenia produktów mięsnych, czy ryb itd. Energia, czyli ciepło wymagane do zmiany wrzącej wody w parę, nazywa się ciepłem parowania lub ciepłem utajonym. Ilość ta jest inna dla każdej kombinacji ciśnienia/temperatury i możemy ją w każdym momencie odczytać z tablic parowych.

Gdy wyższe ciśnienie w kotle wypycha parę w podróż do swojego miejsca przeznaczenia, przemieszcza się ona z prędkością 25-30 m/s rurociągami przesyłowymi. Mimo dużych prędkości przemieszczania, następują procesy wymiany ciepła ze ściankami rur, czego efektem jest skraplanie części pary i powstawanie wody. Oczywiście jest to efekt niepożądany, dlatego stosuje się różne formy izolowania rur i armatury, aby zminimalizować marnotrawienie energii. Gdy para finalnie dociera do urządzeń wymiany ciepła, historia jest zgoła inna. Na tym etapie, przenoszenie ciepła z pary jest pożądane i nic nie powinno zakłócać tego procesu. Oczywiście, w wyniku oddania energii, para przemienia się w wodę zwaną kondensatem, którą koniecznie musimy odprowadzać. Tu dochodzimy do meritum.

KONIECZNOŚĆ ODPROWADZANIA KONDENSATU Z RUROCIĄGÓW PRZESYŁOWYCH

Jak już wspomnieliśmy, kondensat jest produktem ubocznym przenoszenia ciepła w systemie parowym. Powstaje w systemie dystrybucji z powodu nieuniknionego promieniowania, czyli wymiany ciepła, jak również w wyniku pożądanego przenoszenia ciepła z pary do ogrzewanego czynnika w urządzeniach grzewczych i procesowych. Gdy para się skropli i odda swoje cenne ciepło utajone, gorący kondensat musi zostać natychmiast usunięty. Chociaż dostępne ciepło w kilogramie kondensatu jest znikome w porównaniu z kilogramem pary, kondensat jest nadal cenną gorącą wodą i powinien zostać zawrócony do zbiornika kondensatu i ponownie wykorzystany przy produkcji pary.

Kondensat zalegający na dnie rurociągów przesyłowych może być przyczyną powstawania uderzeń wodnych, gdyż para poruszająca się z dużą prędkością stworzy tam piętrzenia cieczy. Jeśli powstanie większa ilość kondensatu, para popchnie go tworząc niszczycielskie „fale tsunami”, na które szczególnie narażone będą złączki rur, kolanka, trójniki, zawory regulacyjne, filtry, kołnierze zaślepiające. Ponadto, kondensat płynący z dużą prędkością może korodować wszystkie napotkanie po drodze elementy instalacji, odłupując metalowe powierzchnie.

Gdy para się skropli i odda swoje cenne ciepło utajone, gorący kondensat musi zostać natychmiast usunięty.

KONIECZNOŚĆ ODPROWADZANIA KONDENSATU Z URZĄDZEŃ WYMIANY CIEPŁA

Kiedy dostarczana para do urządzeń wymiennikowych wchodzi w bezpośredni kontakt z zalegającym schłodzonym kondensatem o temperaturze znacznie niższej niż temperatura pary wodnej, może nastąpić inny rodzaj uderzenia wodnego znanego jako szok termiczny. Charakterystyczne uderzenia metaliczne słyszalne w instalacji świadczą o tym, że zimny kondensat nie został odprowadzony na czas. Oczywiście, mamy w takim przypadku poważne zagrożenie uszkodzenia urządzenia wymiennikowego. Dziury w wymiennikach, czy nagrzewnicach są tego efektem. Ponadto, spada wtedy efektywność energetyczna wymiennika i wydłuża się czas grzania produktu.

Szybkie usunięcie kondensatu z urządzenia sprawi, że wypełni się ono parą, która skondensuje się na skutek przekazania swojej energii do czynnika grzewczego. Niestety, w wymienniku znajdują się również niekondensujące się gazy, które już w ciecz się nie zamienią. Gazy gromadzą się na powierzchni wewnętrznej wymiennika ciepła wraz z kamieniem i innymi ciałami stałymi, które do niego napłynęły i są potencjalnymi barierami wymiany ciepła. To stanowi kolejne wyzwanie!

KONIECZNOŚĆ ODPROWADZANIA POWIETRZA I CO2

Powietrze zawsze jest obecne podczas rozruchu instalacji oraz w wodzie zasilającej kocioł parowy. Mało tego, woda zasilająca może również zawierać rozpuszczone węglany, które uwalniają dwutlenek węgla. Patrząc przekrojowo, powietrze i inne gazy zajmują część objętości, która w idealnych warunkach byłaby przeznaczona dla pary. Co więcej, mieszanina pary i powietrza powoduje spadek temperatury poniżej wartości pary nasyconej i redukcję wartości energii. Pamiętajmy również, że powietrze jest doskonałym izolatorem, które w naszym przypadku powoduje zmniejszenie wymiany ciepła.

Gdy nieskraplające się gazy (głównie powietrze) nie będą sukcesywnie usuwane, mogą stopniowo wypełniać powierzchnie wymiennika ciepła i zatrzymać przepływ pary tworząc korki powietrzne. Z kolei dwutlenek węgla, obok tlenu, jest główną przyczyną powstawania kamienia i korozji. Jak wspomniałem, CO2 dostaje się do systemu w postaci węglanów rozpuszczonych w wodzie zasilającej i, po zmieszaniu ze schłodzonym kondensatem, tworzy kwas węglowy. Kwas węglowy jest niezwykle żrący i może przeżerać zarówno rury, jak i wymienniki ciepła. Tlen z kolei dostaje się do systemu pary w postaci gazu rozpuszczonego w zimnej wodzie zasilającej. Intensyfikuje on działanie kwasu węglowego, przyspieszając korozję i wżery na powierzchni żelaza i stali.

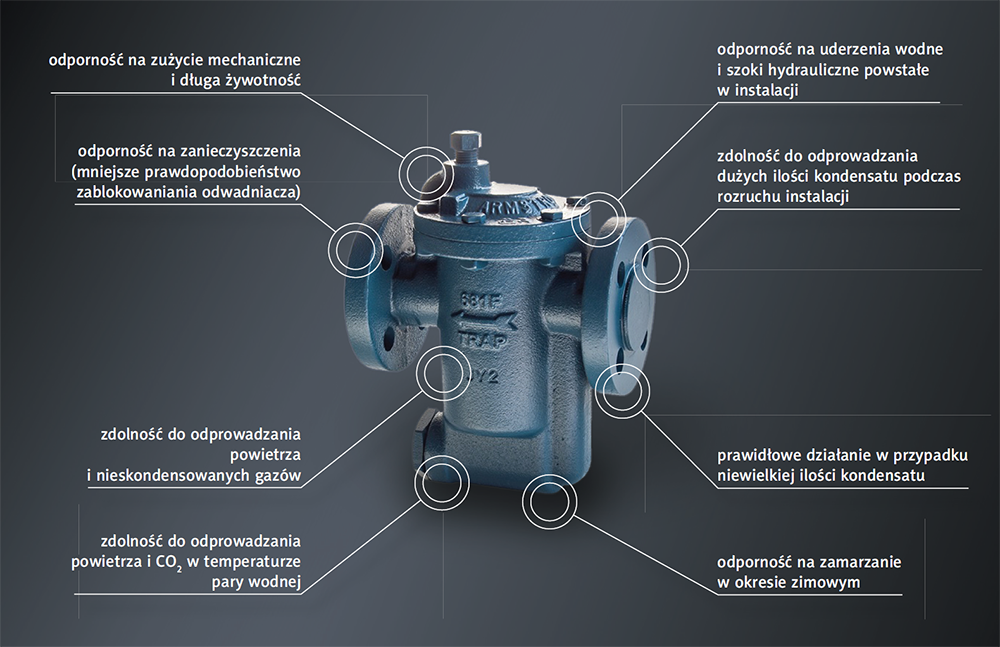

Rysunek 1. Czym powinien cechować się odwadniacz?

GAME CHANGER, CZYLI ODWADNIACZ W INSTALACJACH PAROWYCH

Podsumowując wszystkie omówione do tej pory aspekty można je spuentować następująco – chcąc zachować maksymalną efektywność energetyczną instalacji i uniknąć problemów związanych z uderzeniami wodnymi, czy korozją, musimy odprowadzać z systemu parowego kondensat, powietrze i nieskondensowane gazy. Do tego zadania przeznaczone są zawory, które w automatyczny sposób (bez konieczności ingerowania człowieka w ich pracę) będą odprowadzały kondensat i gazy z instalacji nie tracąc przy tym pary. Ponadto będą sprawnie radziły sobie zarówno w okresie letnim jak i zimowym. Będą odprowadzały kondensat przy zmieniających się przepływach zależnych od chwilowych poborów pary jak i różnych ciśnieniach, a w przypadku dopłynięcia elementów stałych, nie zakończą swojego żywota. Tego typu zawory zwane są odwadniaczami i można je licznie spotkać w zakładach przemysłowych wykorzystujących parę wodną. Zbierzmy zatem w całość to, czego powinniśmy oczekiwać po takich urządzeniach.

Żeby spełnić nasze wszystkie oczekiwania, odwadniacz powinien być prawidłowo dobrany, a wbrew pozorom nie jest to takie proste. Musimy wziąć wiele czynników pod uwagę, począwszy oczywiście od wydajności, aż do wykonania materiałowego. Jeżeli sami chcemy dobierać tego typu urządzenia, warto pamiętać o kilku zasadniczych punktach.

Chcąc zachować maksymalną efektywność energetyczną instalacji oraz uniknąć problemów i awarii, musimy odprowadzać z systemu parowego kondensat, powietrze i nieskondensowane gazy.

CHECK LIST’A DOBORU ODWADNIACZA

• Prawidłowa wydajności odwadniacza.

To bez wątpienia jeden z najważniejszych parametrów. Popełniając tutaj błąd możemy negatywnie wpłynąć na proces technologiczny wydłużając jego czas lub spowodujemy, że nie zostaną uzyskane wymagane temperatury grzania. Przy doborze wydajności należy pamiętać o współczynnikach bezpieczeństwa, by odwadniacz był odpowiednio przewymiarowany na czas rozruchu instalacji. Ponadto technologia pracy odwadniacza powinna być odpowiednia dla danego procesu. Szerzej omówiliśmy ten aspekt w poprzednich artykułach, w których pisaliśmy o prawidłowym odwadnianiu urządzeń technologicznych i dobieraniu odpowiednich typów odwadniaczy adekwatnie do danego procesu.

• Odpowiednia klasa ciśnieniowa odwadniacza.

Oprócz wydajności, odwadniacz musi spełniać maksymalne parametry robocze, jakie mogą pojawić się w systemie parowym. W tym celu warto sprawdzić maksymalne parametry obliczeniowe podawane w karcie technicznej urządzenia. W przypadku odwodnień pary przegrzanej warto zweryfikować, czy odwadniacz spełnia jednoczesne warunki pracy dla ciśnienia i temperatury.

• Odpowiednie wykonanie materiałowe adekwatne do lokalizacji.

Jeżeli rozpatrujemy montaż odwadniaczy na zewnątrz np. na odwodnieniu rurociągów przesyłowych, pamiętajmy o odpowiednim wykonaniu materiałowym korpusu. Należy stosować odwadniacze ze stali węglowej lub nierdzewnej, gdyż w przypadku zamarzania kondensatu, wykonanie żeliwne grozi pęknięciem.

• Przestrzeń do zabudowy.

Najczęstsze błędy popełniane w montażu odwadniaczy wynikają z braku miejsca do jego zabudowy. Czasem zdarza się, że rurociąg jest blisko ściany i odwadniacz pływakowy, który z jednej strony ma występującą komorę pływaka, nie mieści się. Wówczas montażyści chcąc, mimo wszystko, zamontować odwadniacz, montują go odwrotnie. Efektem tego jest przepuszczanie pary żywej i straty energii. Pamiętajmy również o montażu odwadniacza zgodnie z kierunkiem przepływu. Na korpusie przeważnie mamy strzałkę, która jest podpowiedzią dla montażysty. Warto również montować odwadniacze jak najbliżej urządzeń, z których odprowadzamy kondensat.

• Analiza kierunku przepływu kondensatu.

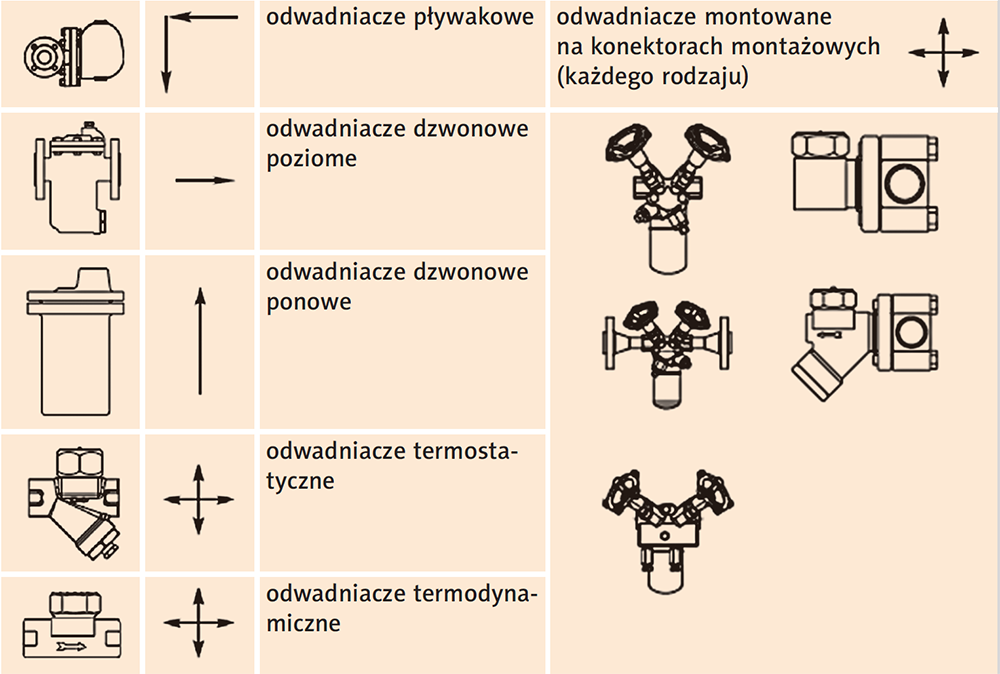

Pamiętajmy, że jedynie odwadniacze termostatyczne lub termodynamiczne można montować dowolnie, tj. na rurociągu poziomym lub pionowym. W przypadku odwadniaczy dzwonowych i pływakowych jest oczywiście taka możliwość, ale należy to określić przed zamówieniem urządzenia. Ponadto, odwadniacze pływakowe mają, w przypadku montażu pionowego, grawitacyjny kierunek przepływu kondensatu (z góry na dół), a dzwonowe odwrotnie – z dołu do góry (z racji umiejscowienia otworu zaworowego na górze odwadniacza).

Alternatywą jest stosowanie konektorów montażowych, do których możemy zamontować dowolny rodzaj odwadniacza. Rysunek nr 2 przedstawia kierunki przepływu dla danego typu odwadniaczy.

Rysunek 2. Kierunki przepływu odwadniaczy

• Wybór odpowiedniego rodzaju i wielkości przyłączy montażowych.

Często wielkość przyłączy odwadniaczy mylona jest z jego maksymalną wydajnością. Z reguły, odwadniacz danego modelu ma taką samą wydajność dla średnicy DN15/DN20/ DN25. Wybierając rodzaj przyłącza kierujmy się bardziej aspektami serwisowymi niezbędnymi do przeprowadzania w przyszłości. Ponadto, weźmy pod uwagę ciśnienie robocze i maksymalną temperaturę, bo te parametry związane są z odpowiednim uszczelnieniem połączeń. Warto również rozważyć opcje spawaną w przypadku pary wysokoparametrowej, szczególnie przegrzanej.

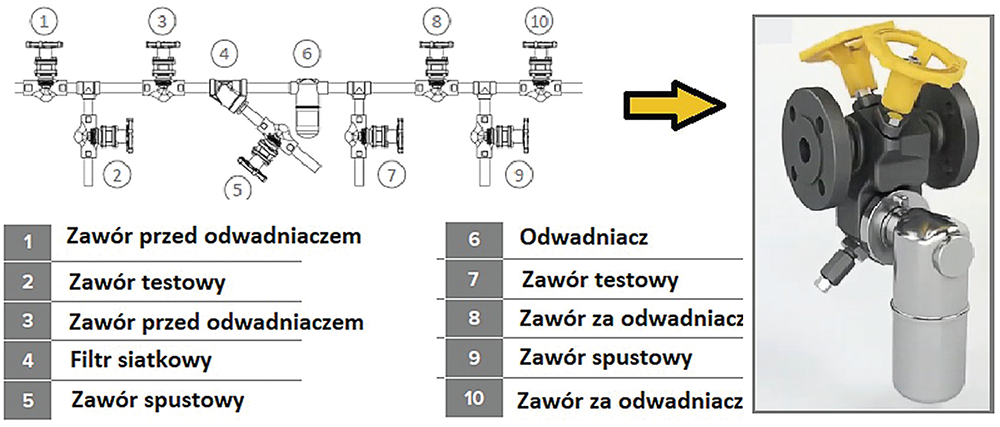

• Dodatkowy osprzęt odwadniacza.

Szereg odwadniaczy ma wbudowane filtry siatkowe. Niemniej warto je dodatkowo zabezpieczać montując filtry przed samym urządzeniem. Za odwadniaczem dobrze jest wyposażyć instalację także w zawory zwrotne, szczególnie, gdy odwadniacz może pracować na niskim ciśnieniu roboczym. Nie zapominajmy również o zaworach odcinających, które na pewno pomogą nam w sytuacji wymiany urządzenia oraz o zaworze na by-passie, który może uratować nam skórę w przypadku konieczności odcięcia odwadniacza i dokonania jego wymiany. Powyższy dodatkowy osprzęt można zastąpić konektorem montażowym, który wszystkie wymienione urządzenia posiada w jednej konstrukcji i zajmuje zdecydowanie mniej miejsca. Stosowanie konektorów zapewnia również prostą i szybką ich wymianę. Przykładowe rozwiązania konektora i zestawienie co zawiera przedstawia rysunek nr 3

• Chuchaj na zimne – bądź przygotowany na awarię.

Jeżeli ma już dojść do uszkodzenia odwadniacza, zastanów się, czy lepiej będzie jeśli odwadniacz będzie w pozycji otwartej, czyli dalej będzie odprowadzał kondensat i generował straty pary, czy w pozycji zamkniętej, tj. nie będzie odprowadzał ani kondensatu ani pary. Z reguły, jeżeli odwadniacz bierze udział w procesie, to lepszą opcją jest uszkodzenie w pozycji otwartej. Może to uratować proces produkcyjny i uniknąć awarii maszyn.

Dobrze dobrane i sprawnie działające odwadniacze to niższe wydatki przeznaczane na energię, sprawnie działający system paro-kondensatu, wysoka efektywność i czystsze powietrze.

Rysunek 3. Zestawienie wszystkich elementów wchodzących w skład stacji odwadniającej

DOBRZE DOBRANY ODWADNIACZ SIĘ OPŁACA

Na zakończenie warto nadmienić kilka naprawdę oczywistych spraw. Dobrze dobrane i sprawnie działające odwadniacze to niższe wydatki przeznaczane na energię, sprawnie działający system paro-kondensatu, wysoka efektywność i czystsze powietrze. To również mniej pracy dla służb utrzymania ruchu. Oczywiście, odwadniacze, podobnie jak wszystkie urządzenia, w miarę zużycia tracą swoją sprawność i zaczynają marnować energię. Dlatego warto przeprowadzać regularną ich diagnostykę, by w takich przypadkach szybko reagować. Kończąc, mam nadzieję, że bez zbyt dużego patosu posłużę się swoistym apelem – niech redukcja zużycia energii i dbanie o środowisko naturalne będzie naszą wspólną misją, a pierwszy krok postawmy prawidłowo dobierając nasze odwadniacze.