Regulatory PID znajdują zastosowanie wszędzie tam gdzie konieczne jest sterowanie procesami technologicznymi. Są zatem niezbędnym elementem niemal każdego procesu przemysłowego. Wiedza na temat ich działania wydaję się więc bezwzględnie użyteczna w codziennej działalności. Pierwsza część artykułu – przedstawiona w poprzednim wydaniu „Pod kontrolą” – skupiała się na prezentacji zarysu historycznego rozwoju regulatorów PID oraz wyjaśnieniu pojęć poszczególnych parametrów P, I, oraz D. W część drugiej skupimy się na bardziej praktycznych kwestiach, wyjaśniając zasady funkcjonowania oraz nastaw regulatorów PID.

REGULATOR PID w teorii

Teoretycznie, sterownik PID może zostać użyty w każdym procesie, w którym mamy do czynienia z wartością mierzoną PV, wartością nastawy SP i wartością regulacji MV zależną od błędu pomiędzy SP-PV. Idealny sterownik PID działa w oparciu o trzy składniki P, I, D i za ich pomocą wylicza wartość manipulacyjną.

![]()

Człon proporcjonalny bezpośrednio wpływa na wyjście regulatora, proporcjonalnie do bieżącej wartości uchybu. Operator może zmieniać wartość zmiany wartości wyjściowej regulatora przez pomnożenie wartości błędu poprzez stałą Kp nazwaną wzmocnieniem. Człon proporcjonalny opisuje się, jako:

![]()

gdzie:

Pwy: składnik proporcjonalności

Kp: wzmocnienie proporcjonalne (jest parametrem dostępnym dla operatora)

e: błąd = SP – PV

t: czas

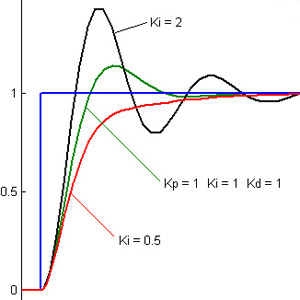

Duże wzmocnienie wpływa na dużą zmianę wyjścia w stosunku do uchybu. Jeśli wzmocnienie jest zbyt duże, obiekt regulacji staje się niestabilny. Zbyt małe wzmocnienie powoduje natomiast zbyt małe wysterowanie wyjścia. Tak więc dla zbyt dużego uchybu generowana jest zbyt mała odpowiedź wyjściowa, nieodporna na zakłócenia wpływające na obiekt regulacji. Uwaga – w regulatorach zmniejszanie wartości P powoduje zwiększanie wzmocnienia, a dla wartości P = 0 prowadzi do regulacji dwustanowej (termostatu) z określoną histerezą (Rysunek 1).

Rysunek 1. Odpowiedź układu regulacji P na skok jednostkowy

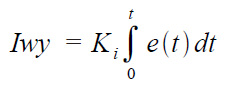

Człon całkujący jest proporcjonalny zarówno do amplitudy jak i czasu trwania uchybu. Dodawanie błędu uchybu w czasie (jego całkowanie) daje całkowitą wartość, która pomnożona przez stałą wzmocnienia całkującego Ki, powinna być dodana do wartości MV, aby całkowicie wyeliminować błąd regulacji. Człon całkujący opisuje się, jako:

gdzie:

Iwy: człon całkujący wyjścia

Ki: wzmocnienie całkowania (jest parametrem dostępnym dla operatora)

e: błąd = SP – PV

t: czas całkowania

Dodanie składnika całkowania do składnika proporcjonalności przyspiesza szybkość reakcji regulatora oraz niweluje błąd stanu ustalonego, który pojawiłby się w przypadku regulacji wyłącznie za pomocą składnika proporcjonalnego. Niestety, całkowanie nie zapewnia idealnej regulacji za pomocą sprzężenia zwrotnego. Regulator może przesadnie zareagować na uchyb i spowodować nowy, nawet większy – z przeciwnym zwrotem. W takiej sytuacji, regulator wypracowuje na przemian maksymalne wartości dodatnie i ujemne. Zjawisko to w efekcie wprowadzi regulator w pracę niestabilną.

Składnik różniczkujący działa tylko wtedy, gdy zmienia się uchyb. W przypadku, gdy wartość zadana jest stała, uchyb zmienia się jedynie wówczas, gdy zmienna procesowa zaczyna się od niego oddalać. To szczególnie pomocne, gdy poprzednie działania regulatora spowodowały, że zmienna osiąga wartość nastawy zbyt szybko. Spowolnienie wywołane przez akcję różniczkową zmniejsza prawdopodobieństwo przeregulowania i niestabilności regulatora.

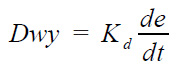

Człon różniczkujący zapisuje się, jako:

gdzie:

Dwy: człon proporcjonalny wyjścia

Kd: wzmocnienie proporcjonalności, (jest parametrem dostępnym dla operatora)

e: błąd = SP – PV

t: czas

Rysunek 2. Odpowiedź układu regulacji I na skok jednostkowy

Niestety, gdy działanie różniczkujące jest wyjątkowo silne, może spowodować takie spowolnienie akcji regulacyjnej, że samo powoduje przeregulowanie. Ten efekt szczególnie widać w urządzeniach, które szybko reagują na działania regulatora, takich jak silniki i roboty. Z drugiej strony, błyskawiczne zmiany regulacji mogą sprawiać kłopoty w pewnych zastosowaniach (takich jak regulacja temperatury dużego pomieszczenia), które wymagają wolnych i spokojnych zmian na wyjściu regulatora. W takich zastosowaniach korzystne jest całkowite pominięcie akcji różniczkującej. Działanie różniczkujące jest problemem również w zastosowaniach, w których występują zakłócenia. Składnik różniczkujący wpłynie na wyjście regulatora zawsze, gdy wartość zmiennej ulega zmianie nawet jeśli są to jedynie zakłócenia pomiarowe.

Rysunek 3. Odpowiedź układu regulacji D na skok jednostkowy

Podsumowując

Kp – parametr wzmocnienia proporcjonalnego – oznacza bezpośrednią reakcję na zakłócenie. Zbyt duże lub zbyt małe wzmocnienie wprowadza układ w niestabilność.

Ki – parametr wzmocnienia Ki określa szybką eliminację błędów stanu ustalonego. Możliwe są jednak duże oscylacje przez całkowanie dużych uchybów.

Kd – większe Kd zmniejsza przesterowanie, ale spowalnia odpowiedź układu, co może prowadzić do niestabilności.

Metody automatycznych i ręcznych nastaw – tuningu regulatorów

Złe dobranie parametrów regulacji P, I, oraz D przez użytkownika zawsze prowadzi do niestabilności układu regulacji. Producenci regulatorów starają się wprowadzać nastawy fabryczne zapewniając dobrą pracę regulatorów w typowych procesach grzejnych, ale przecież nie wszystkie procesy wyglądają tak samo. Wielką pomoc w dzisiejszych regulatorach stanowią funkcje auto-dostrajania parametrów PID. Operator wprowadzając regulator w tryb auto tuningu tak naprawdę uruchamia jedną z metod (lub jej modyfikację) automatycznego doboru parametrów. Wiele regulatorów posiada też specjalne opatentowane funkcje redukujące przeregulowania (np. funkcja SF – target value function regulatory firmy Shimaden lub technologia Fuzzy Logic zastosowana w regulatorach TROL). Wyjątek stanowi nowy regulator firmy Shimaden serii SR23/FP23 gdzie mamy do czynienia już z adaptacyjnym procesem dostrajania.

Nastawienie regulatorów – metoda Zieglera–Nicholsa

Metoda ta polega na wyłączeniu z procesu regulacji parametrów I i D i zwiększaniu wartości Kp dopóki układ nie osiągnie poziomu tzw. wzmocnienia Kc – krytycznego, w którym operator zaczyna obserwować oscylację układu. Operator odmierza okres oscylacji wprowadzając zmienną Pc. Wadą tej metody jest wprowadzenie układu w oscylację, co w niektórych przypadkach może okazać się niemożliwe.

Tabela 1. Dobór nastaw PID w oparciu o metodę Zieglera–Nicholsa

Gdy trzeba zrobić to samemu

Aby dokonać nastaw własnoręcznie, trzeba niewątpliwie posiadać doświadczenie w tej dziedzinie oraz wnikliwie obserwować zachowanie się obiektu. Należy również wyciągać odpowiednie wnioski znając znaczenia poszczególnych parametrów PID. Przykładowo, mając do dyspozycji układ regulujący falownikiem, ustawienie zbyt dużego parametru proporcjonalności będzie działało wyniszczająco na silnik, gdyż wartość manipulacyjna będzie silnie się zmieniać. Tabele 2 i 3 mogą służyć jako poradnik, z pomocą którego każda osoba może spróbować dokonać nastaw własnoręcznie.

Tabela 2. Dobór nastaw PID

Tabela 3. Dobór nastaw PID

Kończąc chciałbym zaznaczyć, iż powyższy artykuł – ze względów redakcyjnych – ma charakter skrótowy, prezentując moim zdaniem najważniejsze informacje na temat regulatorów PID. Mam nadzieję, że zawarte w nim informacje na temat zasad funkcjonowania regulatorów PID przydadzą się każdej osobie, która na co dzień ma do czynienia z regulatorami.