Ciągły rozwój w dziedzinie automatyki niesie za sobą potrzebę podnoszenia dokładności generowania przepływów w celu optymalizacji pracy danej instalacji. Optymalizacja często jest rozumiana jako generowanie przepływu z niezbędnym naddatkiem w stosunku do minimalnego koniecznego przepływu.

Ten niezbędny naddatek może być coraz mniejszy, jeśli dokładność dozowania rośnie. Wartości przepływu generowane przez pompy, co do zasady, są wrażliwe na zmiany parametrów po stronie ssania.

W przypadku pomp wolumetrycznych bardzo istotna jest wysokość podnoszenia pompy. Uwzględnienie tej wielkości i poprawa dokładności przepływu stała się możliwa wraz z rozwojem automatyzacji, przez wprowadzenie sterowników PLC i nadzorujących systemów informatycznych. Elementem niezbędnym do przygotowania systemu o takiej funkcjonalności jest pomiar charakterystyki wiążącej wysokość podnoszenia z wydajnością pompy. Celem tego artykułu jest przedstawienie praktycznego zastosowania korekcji przepływu pomp wolumetrycznych dla różnych zastosowań – stacje uzdatniania wody, instalacje neutralizacji, przygotowanie wody kotłowej itp.

PRZEBIEG BADAŃ

Typowa instalacja wyposażona jest w sterownik PLC połączony z komputerowym systemem sterowania. Jeśli w instalacji pracuje więcej pomp w podobnych warunkach, to na potrzeby badań można wykorzystać tylko jedną pompę, a otrzymane wyniki można rozszerzyć na pozostałe pompy. Generowany przepływ przez taką pompę ma charakter pulsacyjny, a jego wartość może być tylko określona jako wartość średnia chwilowych impulsów. Ze względu na taki rodzaj przepływu, jego dodatkowy pomiar jest bardzo utrudniony. Z tego powodu najlepszym rozwiązaniem jest dokładne generowanie przepływu, bez konieczności pomiaru.

Wydajność pompy jest zmienna oraz zależna od poziomu w zbiorniku magazynowym, z którego ciecz jest pobierana. Różnicę wysokości pomiędzy osią tłoka pompy, a lustrem cieczy w zbiorniku magazynowym, traktujemy jako wysokość podnoszenia. Zbiornikiem magazynowym może być przykładowo beczka, w której określona substancja chemiczna została zakupiona i bezpośrednio z niej jest pobierana przez pompę.

W tej sytuacji, ze względu na typową objętość beczki przemysłowej 220 litrów i wysokości około 1 m, poziom będzie też zmieniał się w zakresie od 0 do 1 m. Ze względu na cylindryczny kształt, można określać zamiennie stopień zapełnienia beczki poprzez wysokość lub objętość. Zakres zmian wysokości podnoszenia w granicach 1 m jest wystarczająco duży, aby istotnie wpływać na wartość przepływu.

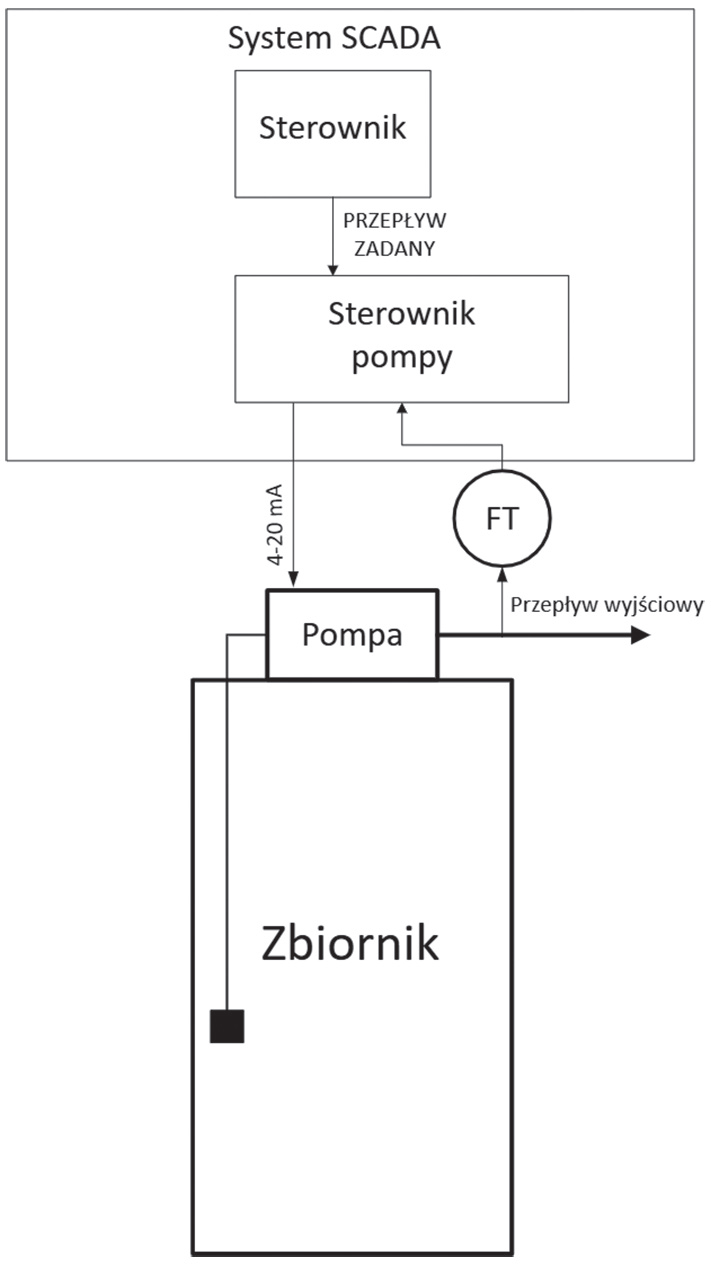

Rysunek 1

Stacja uzdatniania wody jako przykład zastosowania pomp wolumetrycznych

Co najważniejsze, aby uniezależnić się od stopnia wypełnienie zbiornika magazynowego, potrzebny jest jakiś rodzaj korekcji, umożliwiający uzyskanie zadanego przepływu z zadowalającą dokładnością. Najefektywniejszą metodą mogłaby być korekcja przepływu w pętli zamkniętej sterowania, która rozwiązuje problem wpływu wszystkich czynników, zarówno po stronie ssawnej, jak i tłocznej pompy. Jednak ze względu na sygnalizowane problemy pomiaru przepływu dla pomp wolumetrycznych, korekcja ta jest najczęściej niemożliwa do zastosowania.

Rysunek 2

Sterowanie przepływem w pętli zamkniętej

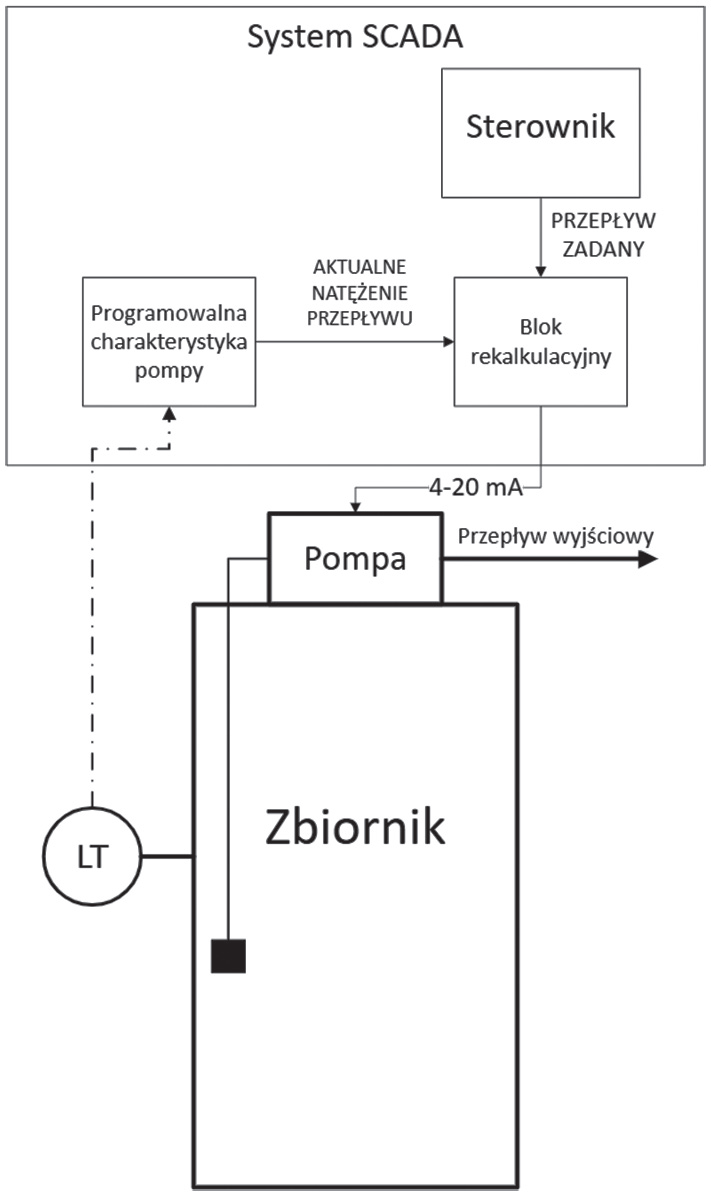

Rysunek 3

Schemat korekcji przepływu w pętli otwartej

Mając informację o poziomie, można wprowadzać korektę przepływu w pętli otwartej.

Z uwagi na to, że przepływ zależy od poziomu cieczy w zbiorniku, należy zaproponować alternatywne rozwiązanie pomiaru lub estymacji poziomu cieczy w zbiorniku. Mając informację o poziomie, można wprowadzać korektę przepływu w pętli otwartej. W takiej sytuacji przepływ wyjściowy nie jest mierzony bezpośrednio. Jeśli jednak wydajność pompy dla określonych poziomów cieczy w zbiorniku jest powtarzalna, dokładność przepompowywania może być znacząco poprawiona. Idea korekcji przepływu w pętli otwartej jest przedstawiona na rysunku 3.

Do otrzymania charakterystyki pompy, zbiornik o pojemności maksymalnej 500 litrów został napełniony do 50, 100, 150, 200 oraz 250 litrów wody. Ponieważ zbiornik ma kształt cylindra, poziom cieczy w zbiorniku jest funkcją liniową wypełnienia zbiornika. W praktyce wypełnienie zbiornika może być mierzone lub estymowane poprzez całkowanie przepływu wyjściowego. Przyjęto, że docelowa wydajność pompy będzie z zakresu od 0 do 800 ml/min. Charakterystyka została sprawdzona dla 300, 450, 550, 650 i 800 [ml/min].

Przepływ był mierzony pośrednio poprzez pomiar objętości przepompowanej wody w ciągu 2 minut. Dokładność pomiaru wynosi około ±5 [ml/min].

WYNIKI BADAŃ

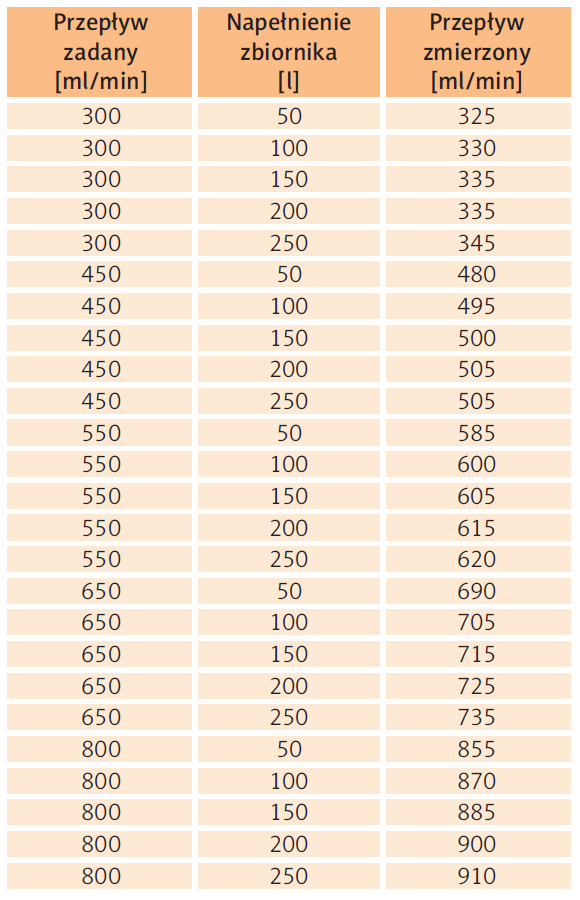

Otrzymana charakterystyka pompy jest przedstawiona w tabeli 1.

Tabela 1

Charakterystyka pompy

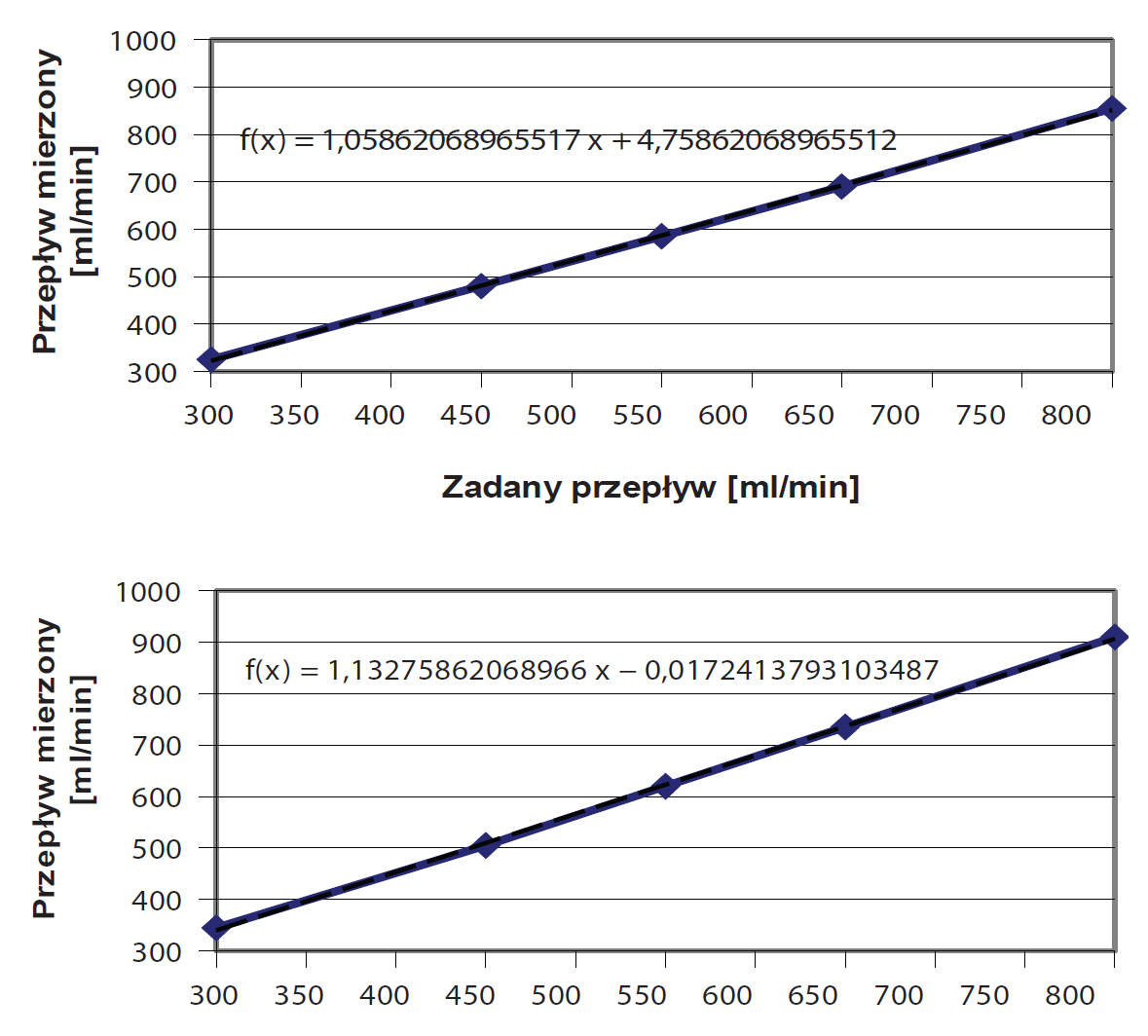

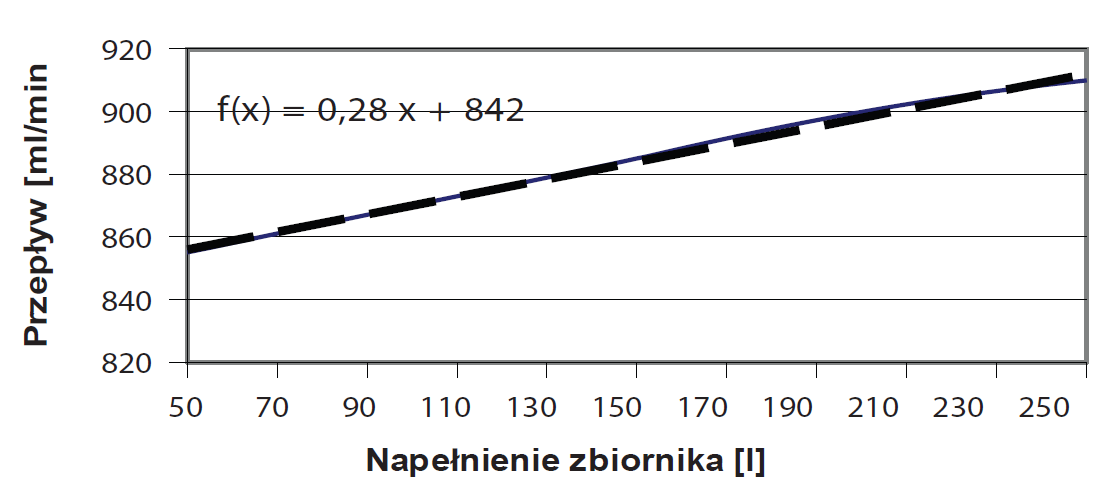

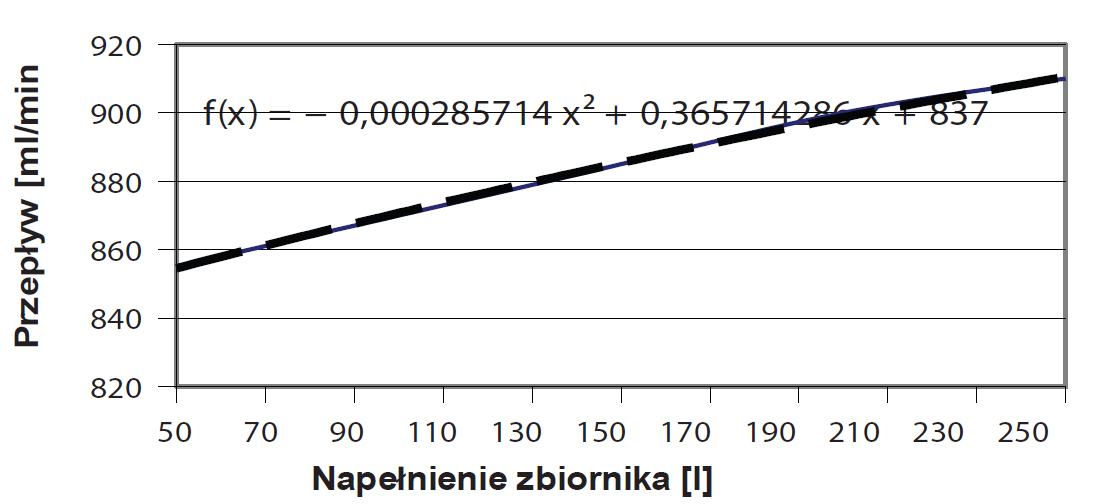

Prezentowane na rysunku 4 charakterystyki pompy są liniowe z punktu widzenia każdego wypełnienia zbiornika, ale mają różne przesunięcia oraz nachylenia prostych. Najważniejszą informacją jest to, jak zmienia się natężenie przepływu wraz z wypełnieniem zbiornika – rysunek 5 i 6.

Rysunek 4

Charakterystyki pompy dla 50 [l] oraz 250 [l]

Rysunek 5

Wyniki aproksymacji liniowej – linia przerywana.

Charakterystyka pompy – linia ciągła.

Rysunek 6

Wyniki aproksymacji nieliniowej – linia przerywana.

Charakterystyka pompy – linia ciągła.

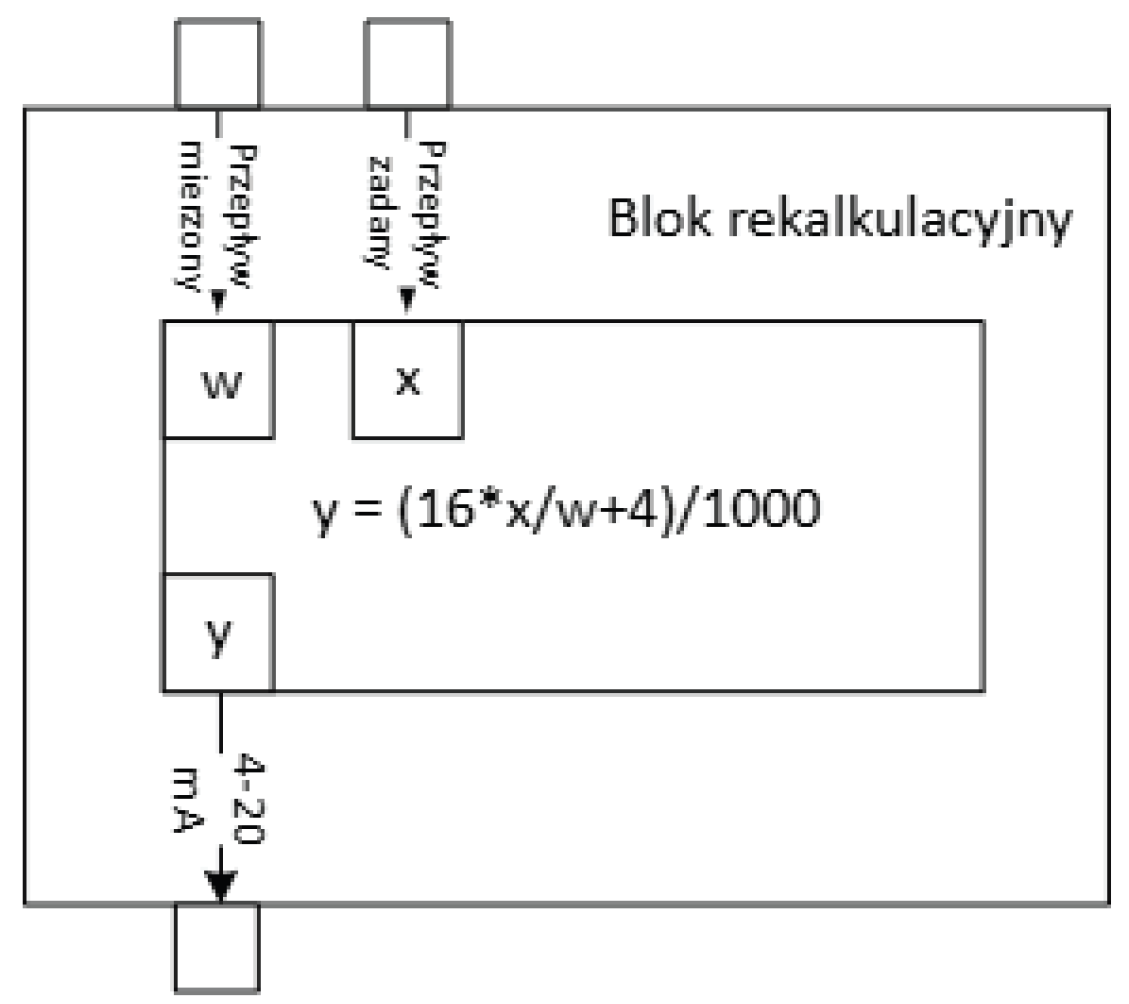

Bazując na tych danych, liniowa lub nieliniowa aproksymacja otrzymanej charakterystyki może zostać przeprowadzona. Aproksymacja nieliniowa jest nieco lepsza od aproksymacji liniowej ale w praktyce tak małe różnice mogą zostać pominięte. Analizując oryginalną charakterystykę pompy można zauważyć, że jej nachylenie rośnie wraz ze wzrostem napełnienia zbiornika. Z koncepcyjnego punktu widzenia, algorytm korekcji zapewnia dobrą dokładność tylko dla przepływów bliskich maksimum. Dokładność w innych przedziałach zostanie zachowana, jeśli wartość przepływu będzie proporcjonalna do natężenia przepływu w każdym punkcie. Tak właśnie zakładamy. Jeśli ten warunek nie zostanie spełniony, to w celu poprawy dokładności, należy przeprowadzić korekcje dla innych zakresów przepływu. Finalnie, natężenie przepływu z punktu widzenia operatora procesu jest stałe z zakresu od 0 do 800 [ml/min], jednak w bloku funkcyjnym jest wprowadzana korekta, aby otrzymać wartość dla aktualnego poziomu cieczy w zbiorniku (rysunek 7 ).

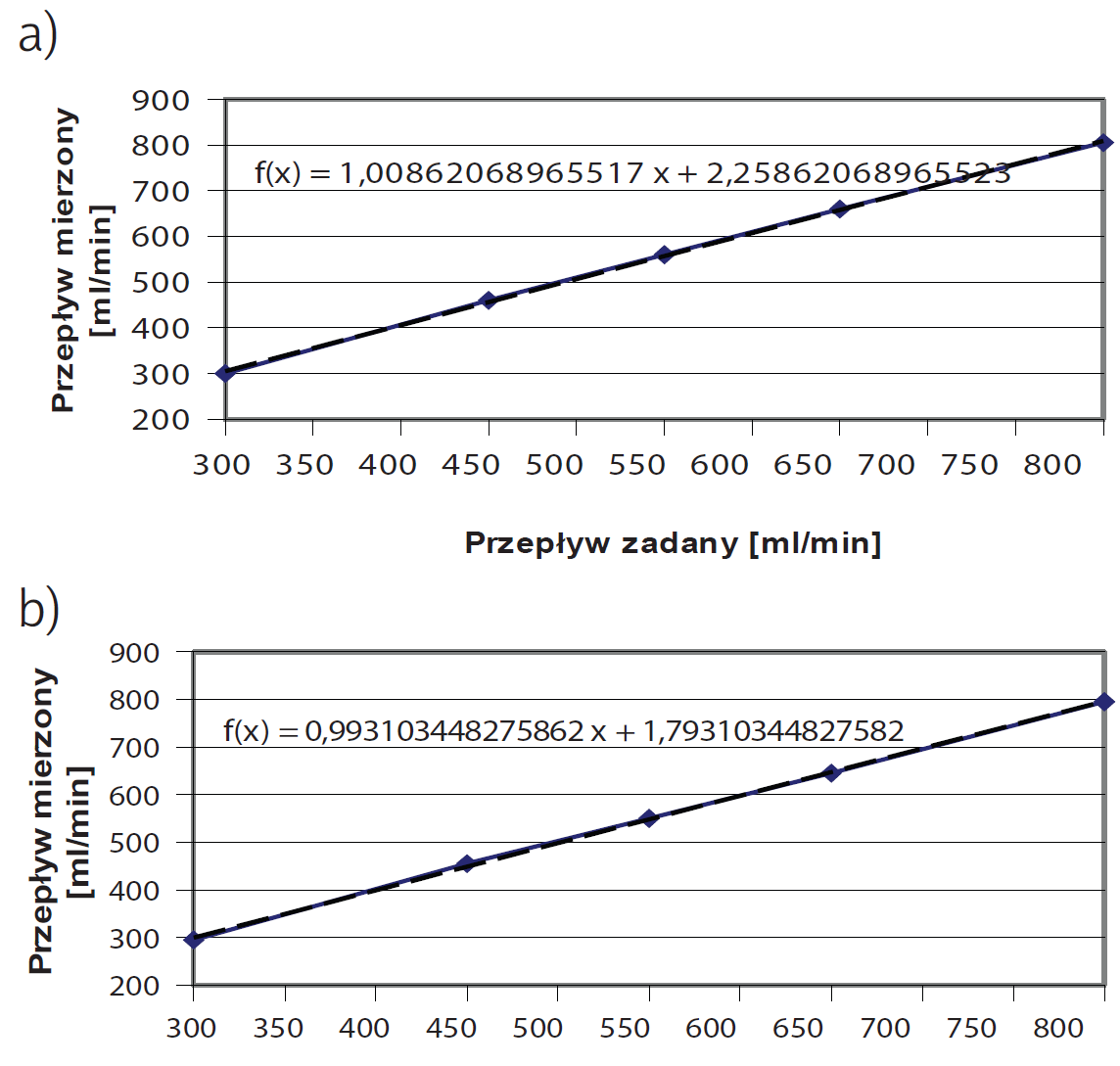

Po zastosowaniu liniowej korekcji otrzymane wyniki są bardzo zadowalające. Błąd pomiędzy wartością oczekiwaną, a wartością rzeczywistą przepływu znajduje się w zakresie założonej dokładności. Kolejnym ważnym elementem jest to, że charakterystyka pompy znacząco się poprawiła – nachylenie prostej jest stałe i nie zależy od napełnienia zbiornika. (rysunek 8).

Rysunek 7

Schemat bloku rekalkulacyjnego

Rysunek 8

Charakterystyka pompy dla napełnienia zbiornika 50 [l] po zastosowaniu korekcji a) liniowej, b) nieliniowej

Aproksymacja nieliniowa również zapewniła zadowalające wyniki. Charakterystyka pompy również uległa poprawie. Wykorzystanie aproksymacji nieliniowej nie zapewniło jednak lepszych wyników w porównaniu do aproksymacji liniowej. Nachylenie prostej dla 50 [l] i 250 [l] jest prawie równe i bliskie jedynce, co świadczy o ich poprawności.

Te same eksperymenty przeprowadzono dla innych poziomów wypełnienia zbiornika (100, 150 i 200 [l]), a wyniki są bardzo zbliżone do tych opisanych. Wszystkie eksperymenty przeprowadzono używając wody w tej samej temperaturze – około 21-22°C – w taki sposób wyeliminowano wpływ temperatury na wyniki. W praktyce temperatura wody może spaść do 6-7°C zimą, z tego powodu można określić jak temperatura wpłynie na wyniki korekcji. To czy wpływ temperatury będzie istotny zależy od parametrów fizycznych jak lepkość. Dla typowych roztworów wodnych zdaniem autorów tej publikacji wpływ ten może zostać pominięty. Unika się w ten sposób trójwymiarowej postaci charakterystyki korekcyjnej.

Uwzględnienie nieliniowości niekoniecznie poprawia finalny efekt.

PODSUMOWANIE

Zastosowanie korekcji zakończyło się sukcesem. Dokładność dozowania dla pompy została poprawiona, a dzięki temu niezbędny naddatek, w stosunku do minimalnego koniecznego przepływu, może zostać zmniejszony. Pozwala to na bardziej optymalną pracę układu. Oryginalna charakterystyka pompy była mocno zależna od poziomu cieczy w zbiorniku (wysokości podnoszenia). Przepływ jest powtarzalny dla konkretnych poziomów cieczy, tak więc utworzenie odpowiedniej

charakterystyki pomogło w korekcji przepływu w pętli otwartej. Wyniki doświadczalne pokazały, że aproksymacja liniowa jest wystarczająca, a wykorzystanie aproksymacji nieliniowej nie zmienia niczego jakościowo w kontekście dokładności z jaką możemy mierzyć przepływ.

LITERATURA

K. Stebel, „Programmable flow correction in application to neutralization pilot plant,” in Programmable devices and systems 2003: (PDS 2003). A proceedings volume from the 6th IFAC Workshop, Ostrava, Czech Republik, 11-13 February 2003, Pergamon Press, 2003, pp. 335–338.

KRZYSZTOF STEBEL, SZYMON BRZEZIŃSKI

Katedra Automatyki i Robotyki, Wydział Automatyki, Elektroniki i Informatyki, Politechnika Śląska

e-mail: Krzysztof.Stebel@polsl.pl

e-mail: szymbrz356@student.polsl.pl