W procesie produkcji cukru istnieje kilka punktów w linii technologicznej, gdzie można – z korzyścią dla procesu – zainstalować fotometry. W cukrowniach znajdują zastosowanie pomiary fotometryczne mętności oraz barwy (ICUMSA), a niniejszy artykuł prezentuje zastosowanie fotometru – mętnościomierza do pomiaru zmętnienia soku po dekantatorze w Krajowej Spółce Cukrowej S.A. Oddział Cukrownia Kruszwica w Kruszwicy.

NA ETAPIE STACJI OCZYSZCZANIA – POMIAR ZMĘTNIENIA DEKANTATU

W roku 2011 na rurociągu soku po dekantatorze pospiesznym zainstalowano przepływowy czujnik dwupromieniowy tupu TF16-N (Rysunek 1), który wraz z konwerterem Control 4000 firmy Optek-Danulat, tworzy układ pomiarowy zmętnienia soku po dekantatorze pospiesznym (podstawowym zadaniem dekantatora pospiesznego jest oddzielenie osadu od soku).

Rysunek 1. Czujnik dwupromieniowy mętności

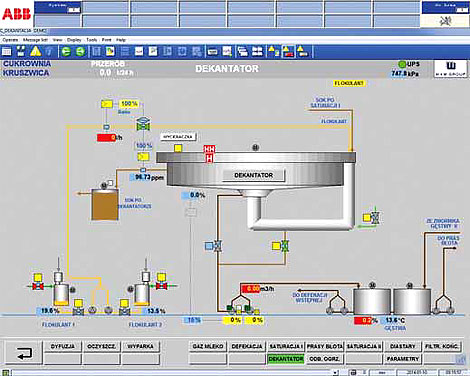

Układ pomiarowy został wyskalowany na zawartość zawiesiny (substancji nierozpuszczalnych) w zakresie 0 … 500 ppm. Aktualna wartość zmętnienia soku jest widoczna bezpośrednio na wyświetlaczu urządzenia Control 4000. Oprócz tego, wykorzystywany jest sygnał analogowy, o wartości 4 … 20 mA, odpowiadający wartościom zmętnienia 0 … 500 ppm, który jest podłączony do systemu centralnego sterowania – Freelance 800F. Operator stacji defekosaturacji na wizualizacji procesu ma aktualny obraz dekantatora wraz z aktualnym pomiarem zmętnienia soku – Rysunek 2.

Rysunek 3,4. Zrzut z ekranu – odczyt trendów zmętnienia

Dzięki ciągłej archiwizacji pomiarów, istnieje możliwość analizowania przebiegu wartości zmętnienia – Rysunek 3 i Rysunek 4 (oba obrazy prezentują prawidłowe trendy zmętnienia, których wartości podczas poprawnej pracy dekantatora oscylują w granicach 50 … 100 ppm). W przypadku wadliwej dekantacji i filtracji soku po saturacji II, resztki błota i męty przedostają się do II saturacji, gdzie są narażone na działanie znacznie niższego pH. Wskutek peptyzacji koloidów i desorpcji, już zawartość 0,01% takich osadów w widoczny sposób pogarsza jakość soku. Zawartość 0,15% drobnej zawiesiny w dekantacie powoduje wzrost zabarwienia w soku po II saturacji o 20%, a stężenia soli wapniowych o 15% [1].

Sukcesywne pogarszanie się jakości soku po dekantatorze obrazuje Rysunek 5, na którym widać ciągły wzrost wartości zmętnienia od 50 ppm aż do 220 ppm.

Rysunek 5. Zrzut z ekranu – odczyt wzrostu zmętnienia

Rysunek 2. Zrzut z ekranu – wizualizacja procesu

Obserwacja tendencji trendu ilości zawiesiny pozwala operatorowi w trybie natychmiastowym zareagować na zaburzenia powstające w warstwie dekantatu. Przeciwdziała to przedostawaniu się zawiesiny z sokiem do procesu saturacji II.

KLUCZOWA CZYSTOŚĆ PRYZMATU

Podczas kilkuletniej eksploatacji pomiaru zmętnienia (szczególnie podczas minionej kampanii cukrowniczej) wystąpiły problemy związane z zanieczyszczaniem pryzmatu czujnika osadami węglanu wapnia – objawiało się to gwałtownym wzrostem wartości zmętnienia – Rysunek 6 – widać na nim nienaturalny wzrost wartości zmętnienia aż do max. wartości tj. 500 ppm.

Rysunek 6. Zrzut z ekranu – nienaturalny wzrost zmętnienia

W takiej sytuacji wymagana jest ingerencja służb utrzymania ruchu, która polega na oczyszczeniu pryzmatu 6% roztworem kwasu solnego. Po powtórnym uruchomieniu pomiaru, wskazywana wartość zmętnienia powraca do prawidłowych wartości tj. około 50 ppm. Aby wyeliminować konieczność ręcznego czyszczenia pryzmatu, planowane jest uruchomienie układu cyklicznego, np. raz na dobę, automatycznego czyszczenia pryzmatu kwasem solnym.

UKŁAD REGULACJI

Zainstalowany układ pomiarowy do tej pory umożliwiał jedynie ciągły monitoring wartości zmętnienia. Następnym etapem (najbliższa kampania cukrownicza), po zainstalowaniu i uruchomieniu układu automatycznego czyszczenia pryzmatu, będzie wykorzystanie sygnału zmętnienia soku do realizacji układu automatycznej regulacji dodawania flokulantu do dekantatora – w zależności od wartości zmętnienia. Układ regulacji dodawania flokulantu fizycznie już istnieje – zawór regulacyjny wraz z przepływomierzem oraz zaimplementowanym układem regulatora (Rysunek 2), który będzie oczywiście wymagał jeszcze optymalizacji.

FOTOMETRY SIĘ SPRAWDZIŁY

Wykorzystanie fotometrów procesowych do ciągłego pomiaru zmętnienia mediów cukrowniczych w znacznym stopniu przyczynia się do szybkiej korekty parametrów technologicznych pracy dekantatorów pospiesznych. Monitorować można także jakość soku po stacji filtracji. Urządzenie od chwili dostosowania do warunków pracy stacji pracuje poprawnie.

Ciągła kontrola ilości zawiesiny w dekantacie okazała się istotnym wskazaniem poprawności prowadzenia etapu oczyszczania – sedymentacji osadów. Pełen obraz pracy stacji filtracji uzyska się, gdy na etapie filtracji soku po saturacji II zamontuje się kolejny czujnik zmętnienia soku typu TF16-N. Uzależnienie pracy stacji filtracji od pracy czujników pozwoliło uzyskać w czasie minionej kampanii bardzo dobre parametry soku rzadkiego. Posiadał niskie zabarwienie oraz, przez cały czas trwania kampanii, minimalną zawartość soli wapniowych. Zainstalowane urządzenie spełniło oczekiwania użytkownika. Obserwacja zmian poziomu zmętnienia soku (szczególnie w czasie obniżonej jakości technologicznej przerabianego surowca) pozwoliła utrzymać proces oczyszczania na optymalnym poziomie.

KRÓTKA CHARAKTERYSTYKA ZASTOSOWANEGO UKŁADU POMIAROWEGO

W cukrowni jest zainstalowany dwukanałowy (dwustrumieniowy) czujnik mętności TF16-N, o długościach fal świetlnych 730-970 nm (NIR). Korpus czujnika, o średnicy DN50, wykonano ze stali nierdzewnej 316Ti, z uszczelnieniami z EPDM. Długość drogi świetlnej (OPL) pomiędzy okienkami z szafiru, wynosi 40 mm. Korpus posiada przyłącza kołnierzowe PN16 wg DIN 2633. Czujnik jest podłączony do konwertera Control 4422, posiadającego cztery wejścia (co umożliwia przyłączenie jeszcze jednego, niezależnego, dwukanałowego czujnika mętności lub barwy). Konwerter C4422 posiada dwa wyjścia analogowe 4 … 20 mA oraz rejestrator ok. 25 000 wyników dla każdego z przyłączonych czujników. Wyniki pomiarów wyświetlane są na podzielonym na pół, ciekłokrystalicznym ekranie (każdy czujnik ma własną połowę ekranu).

Wykaz piśmiennictwa:

[1] Dobrzycki J., Chemiczne podstawy technologii cukru. WN-T Warszawa 1984

autorzy:

Mirosław Szeląg i Marek Zaręba

Cukrownia Kruszwica

Grzegorz Posz – Introl

gposz@introl.pl