Wykorzystanie węgla i biomasy w procesie wytwarzania energii elektrycznej i cieplnej napotyka na szereg problemów eksploatacyjnych oraz tych związanych z bezpieczeństwem. Jednym z nich jest wzrost zagrożenia wybuchem w układach nawęglania kotłowni. Rozwiązaniem tak istotnego problemu jest termowizyjny system detekcji punktów zapalnych na taśmociągach.

WYMOGI UNIJNE A POLSKA ENERGETYKA

Po wejściu Polski do Unii Europejskiej korzystamy z niewątpliwych benefitów związanych z przynależnością do Wspólnoty. Akcesja nałożyła jednak na Polskę szereg zobowiązań. Jednym z nich jest konieczność zwiększenia wytwarzania energii zużywanej w sektorze transportu oraz energii elektrycznej i cieplnej z odnawialnych źródeł energii.

Jednym z przyjętych rozwiązań do osiągnięcia celu, jak mogłoby się wydawać w kraju nieposiadającym specjalnie dużych potencjałów energii odnawialnej, stało się energetyczne wykorzystanie biomasy. Teoretycznie miało to być optymalne rozwiązanie szybkiej adaptacji do wymogów unijnych, szczególnie w sytuacji polskiej energetyki opartej głównie na spalaniu paliw kopalnych. Naturalną metodą energetycznego wykorzystania biomasy stało się zatem jej współspalanie w istniejących jednostkach wytwórczych, przy ich nieznacznej modernizacji.

Aktualnie w polskich układach energetycznych charakteryzujących się dużymi mocami, wytwarzanie energii elektrycznej oraz ciepła z biomasy odbywa się poprzez jej spalanie lub współspalanie z węglem [1, 2, 3]. Pomijając fakt efektywności energetycznej współspalania biomasy (istnieje wiele publikacji na ten temat), proces jej wykorzystania razem z tradycyjnie wykorzystywanymi węglem kamiennym lub brunatnym napotkał szereg problemów eksploatacyjnych oraz bezpieczeństwa. Jednym z nich, który związany jest z bezpieczeństwem pracy, jest wzrost zagrożenia wybuchem w układach nawęglania kotłowni.

BIOMASA+WĘGIEL = WZROST ZAGROŻENIA WYBUCHOWEGO

W wyniku minimalizacji nakładów inwestycyjnych, głównym sposobem podawania biomasy we współspalaniu stał się transport wraz z węglem otwartymi galeriami nawęglania. Mieszanie dwóch różnych paliw o różnych właściwościach (wilgotność, temp. zapłonu itd.) spowodowało wzrost zagrożenia wybuchowego. W rezultacie doszło do kilku poważnych wybuchów w układach nawęglania w polskich elektrowniach/elektrociepłowniach w ostatnich latach.

Pierwszym z nich był wybuch pyłu zawieszonego w styczniu 2010 roku w Elektrowni Dolna Odra na skutek błyskawicznego przeniesienia się ognia z galerii nawęglania do kotłowni. Skutek tego wybuchu był dramatyczny: jeden pracownik zginął na miejscu, dwóch innych zostało ciężko rannych, a kolejnych dwóch odniosło lekkie obrażenia. Zniszczeniu uległy przesypy nawęglania oraz główna hala bloków energetycznych. W następstwach wybuchu w Elektrociepłowni Dolna Odra sporządzono wiele ekspertyz mających na celu wyjaśnienie przyczyn wybuchu.

W ich wyniku ustalono, iż istnieje realne, poważne zagrożenie podania tlącego się paliwa do układu nawęglania bloku. Zagrożenie to wynika z natury termicznej (samozapłon na składowiskach paliwa) i/lub eksploatacyjnej (zaprószenia ognia wskutek prowadzonych prac remontowych, tarcia rolek przenośników lub elementów przesypów o zalegające paliwo, itd.). Głównym, zdefiniowanym problemem jest fakt, że tlące się paliwo jest przenoszone galeriami nawęglania do zasobników przykotłowych. Na tej podstawie Państwowy Inspektor Pracy wydał zalecenie mówiące o „wprowadzeniu systemu kontroli termowizyjnej temperatury paliwa transportowanego z placów składowych do zasobników przykotłowych, tak, aby wyeliminowane zostały zagrożenia związane z możliwością podania do zasobników tlącego się paliwa” (zalecenie nr G/GNN/466/072-97-1/10 z dnia 28.05.2010r.). Adresatami zalecania są aż 44 jednostki wytwórcze z całej Polski!

Obraz zniszczeń po wybuchu pyłu zawieszonego w Elektrowni Turów – źródło:www.tvn24.pl

Niestety w następnych latach doszło do kolejnych wybuchów w innych zakładach. tj. w Elektrowni Turów w Bogatyni w lipcu 2012 roku – cztery osoby zostały ranne trafione odłamkami, powstały ogromne straty materialne. We wrześniu tego samego roku doszło również do eksplozji w warszawskiej elektrociepłowni Żerań – dwie osoby zostały poszkodowane, a około 10 ewakuowano.

PIERWSZE KROKI DO ROZWIĄZANIA PROBLEMU…

Na początku 2011 roku Przedsiębiorstwo Automatyzacji i Pomiarów INTROL Sp z o.o wspólnie z grupą energetyczną EDF Polska CUW Sp. z o.o. / EDF oddział Kraków podjęło próby zastosowania układów bezkontaktowego pomiaru temperatury na przenośnikach węglowych. Celem była poprawa bezpieczeństwa pracy układu nawęglania poprzez monitoring i detekcję cząstek zapalnych transportowanych na przenośniku taśmowym wraz z węglem i/lub biomasą. Taki monitoring miałby za zadanie zmniejszenie ryzyka wybuchu pyłu zawieszonego w zasobnikach przykotłowych oraz w galerii nawęglania, dzięki zmniejszeniu ryzyka transportu tlącego się paliwa. W wyniku pozytywnych prób, opracowano koncepcje układu pomiarowego opartego o bezkontaktowe termowizyjne układy skaningu temperatury paliwa. Wspomnianego układu dokonującego pomiaru temp. paliwa na przenośniku (zgodnie z cytowanym wcześniej zaleceniem PIP) nie należy mylić ze stacjonarnym pomiarem temperatury rolek przenośnika, który należy traktować jako osobne zagadnienie.

SZYBKI ZNACZY SKUTECZNY…

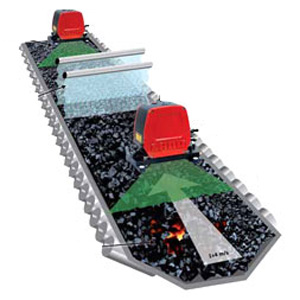

Układy nawęglania kotłowni składają się m.in. z zespołu przenośników taśmowych. W większości przypadków w celu wyeliminowania zagrożeń tzw. „gorących punktów” opomiarowuje się ostatnie przenośniki w ciągu nawęglania. Są to dwa transportery taśmowe, które dostarczają paliwo węglowe, biomasowe lub ich mieszankę poprzez przenośniki rewersyjne, bezpośrednio do zasobników przykotłowych.

Ze względu na dość znaczne prędkości przenoszenia (standardowo ok. 1-4 m/s) oraz transport paliw o rożnym uziarnieniu w postaci węgla kamiennego/brunatnego i/lub biomasy, głównym wyzwaniem takiego układu jest pomiar bezkontaktowy temperatury z maks. rozdzielczością (wykrywanie min. zarzewi) i szybkością (niwelującą prędkość przenośnika).

Rozwiązaniem problemu spełniającym maksymalnie postawione wymagania okazało się zastosowanie systemów termowizyjnych w oparciu o skanery temperatury LAND Hot Spot IR serii 6x Ex.

Głowica skanująca, dzięki połączeniu 100-krotnego skanowania powierzchni i 1000-krotnemu próbkowaniu, jest w stanie przeskanować 100 000 punktów wielkości 1 cm² w każdej sekundzie. Dodatkowo pomiar wykonywany jest wzdłuż całej szerokości przenośnika – w odróżnieniu od jednopunktowego pomiaru pirometrem (zazwyczaj w środku taśmociągu). Przy zastosowaniu zwykłego pirometru, dla prędkości przenośnika 2 m/s, optyce 30:1 i wysokości montażu nad przenośnikiem 1 m, pomiar uśredniany byłby z powierzchni 600 cm2. Dawałoby to kompletnie nierzeczywiste wyniki temperatury nieodpowiadające zagrożeniu.

Ze względu na prędkość przesuwającego się materiału, czas odświeżania ma decydujące znaczenie na uśrednianie temperatury paliwa. Im większa szybkość odpowiedzi lub mniejszy czas odświeżania tym większy obszar będzie uśredniany dając w rezultacie błędnie zaniżone pomiary (i to znacznie!). Szybkość odpowiedzi detektora głowicy skanującej układu HotSpot IR Ex wynosi ≤10 µs i jest szybsza od pirometrów o 10 000 razy (100 ms), a od kamer termowizyjnych o 3000 razy (o częstotliwości odświeżania 30 Hzfps/s). Ponadto, bezpośrednio w głowicach skanera zastosowano funkcję obliczeniową tzw. „Peak Picker” wychwytującą maksymalne/szczytowe wartości temperatury z obszaru skanowania. Szybkość reakcji zastosowanego detektora głowicy skanującej oraz funkcja „Peak picker” wychwytująca 100 000 punktów pomiarowych w linii skanowania dają zdecydowanie większą zdolność do wykrywania małych zarzewi na szybkich przenośnikach w porównaniu do standardowych kamer termowizyjnych czy pirometrów.

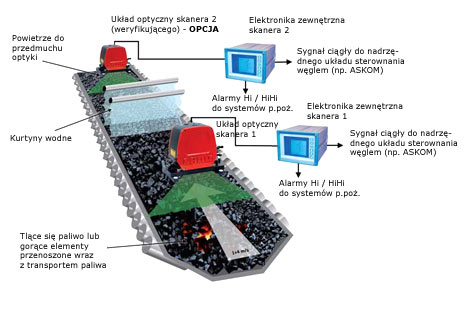

BEZPOŚREDNIA WSPÓŁPRACA Z ISTNIEJĄCYMI UKŁADAMI NAWĘGLANIA I P.POŻ

Należy podkreślić, iż zastosowane układy skaningu LAND Hot Spot IR Ex zostały zaprojektowane tak, aby nie wymagały stosowania komputera PC z software’em, który znacznie spowalnia czas odpowiedzi całego układu pomiarowego (jak to często bywa w przypadku standardowych kamer termowizyjnych). W przypadku głowic Hot Spot IR Ex sygnał o przekroczeniu temperatury przetwarzany jest w zewnętrznej elektronice i przesyłany bezpośrednio do systemów nadrzędnych. Standardowo są to 2 sygnały progowe tj. Hi – ostrzeganie i HiHi – zagrożenie (dalsze reakcje układów nadrzędnych) oraz sygnał ciągły analogowy. W naszym przypadku sygnały były wykorzystywane w istniejących układach sterowania nawęglaniem (ASKOM) oraz układach p. poż. W niektórych przypadkach zadania sterowania przejmował sterownik Allen-Bradley (zatrzymanie przenośnika, uruchamianie kurtyn wodnych itp.). Oczywiście, aby układ pomiarowy zapewniał bezpieczeństwo, sam musi być bezpieczny. Zainstalowane głowice skanujące Hot Spot IR Ex uzyskały dopuszczenie do 20 strefy zagrożenia wybuchem pyłów (ATEX II 1D jednostki notyfikowanej).

Sposób wykorzystania sygnałów alarmowych z układu Hot Spot IR Ex wymaga rozważnego przeanalizowania wielu czynników. Na ich podstawie wprowadza się optymalny sposób reakcji systemów nadrzędnych. W porozumieniu z użytkownikami i po przeanalizowaniu możliwości ruchowych

Schemat poglądowy systemu detekcji punktów zapalanych LAND Hot Spot IR Ex w układach nawęglania

zastosowano 3 sposoby wykorzystania sygnału z układu Hot Spot IR Ex:

1. układ z kurtynami wodnymi i skanerami kontrolnymi

2. układ z wycofaniem paliwa na plac składowy (jeśli układ przenośników na to pozwala)

3. układ zatrzymania przenośnika celem natychmiastowej inspekcji służb utrzymania ruchu i podjęcia kolejnych kroków.

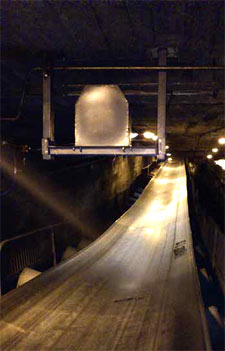

Zabudowana głowica skanera w podziemnej galerii nawęglania

W większości przypadków głowicę skanującą wystarczyło zamontować ok. 1 m nad przenośnikiem, aby zapewnić objęcie skanowaniem całej szerokości przenośnika. W celu ochrony układu optycznego zastosowano okno wziernikowe wykonane z twardego i odpornego na zarysowania szkła szafirowego. Dodatkowo dla zapewnienia czystości szkła w warunkach dużego zapylenia, zastosowano poziomo-ścinający nadmuch powietrza znajdujący się w zintegrowanej płycie montażowej, która również wchodzi w skład dopuszczenia ATEX. Opcjonalnie w przypadku montażu głowic skanujących w miejscach gdzie występują ujemne temperatury, zastosowano dodatkowe ogrzewania układu optycznego (zapobieganie rosieniu, szronieniu optyki).

Układ skanera zamontowany na zewnętrznym, zamkniętym przenośniku z biomasą

SPRAWDZONE W DZIAŁANIU

W przeciągu ostatnich kilku lat zainstalowaliśmy lub dostarczyliśmy układy LAND Hot Spot IR Ex do zakładów czołowych wytwórców energii elektrycznej i cieplnej, takich jak: Grupa EDF w Polsce, Grupa Energetyczna PGE, Grupa TAURON, ArcelorMittal (zakład energetyczny). Zainstalowanie układów skaningu temperatury LAND Hot Spot IR Ex bezsprzecznie przyczyniło się do poprawy bezpieczeństwa pracy w układach nawęglania elektrowni/elektrociepłowni wypełniając tym samym wymagania Głównego Inspektora Pracy w tym zakresie.

Referencje na system LAND Hot Spot IR Ex

1 Chmielniak T., Rola różnych rodzajów technologii w osiągnięciu celów emisyjnych w perspektywie do 2050, Rynek Energii, 92(1), 2011, 3-9.

2 Iluk T. , Badania układu zgazowania biomasy zintegrowanego z silnikiem spalinowym, Streszczenie rozprawy doktorskiej, Gliwice 2012

3 Ściążko M., Zuwała J., Pronobis M., Współspalanie biomasy i paliw alternatywnych w energetyce, Zabrze, 2007.

autor:

Marek Ostrycharz

mostrycharz@introl.pl